私たちのソリューション

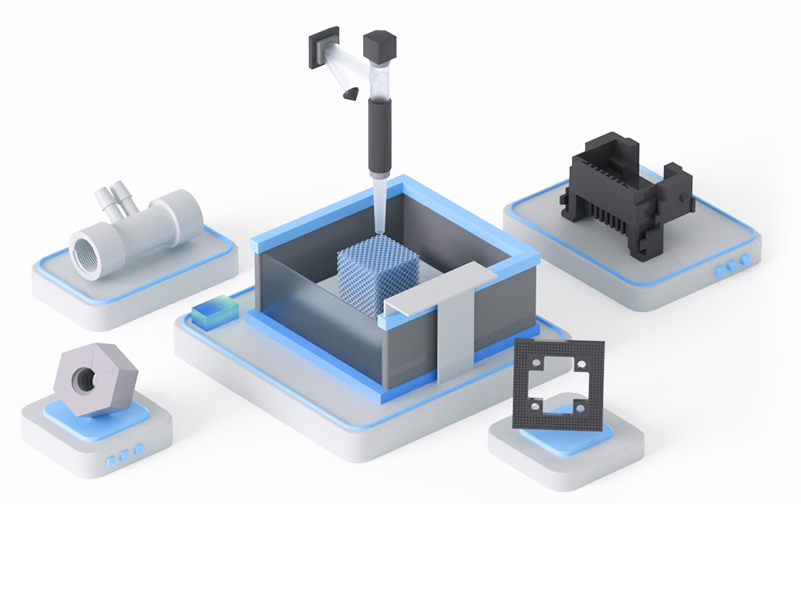

精密で複雑な部品の製造に特化した超高精度PμSL技術

科学研究

工業試作

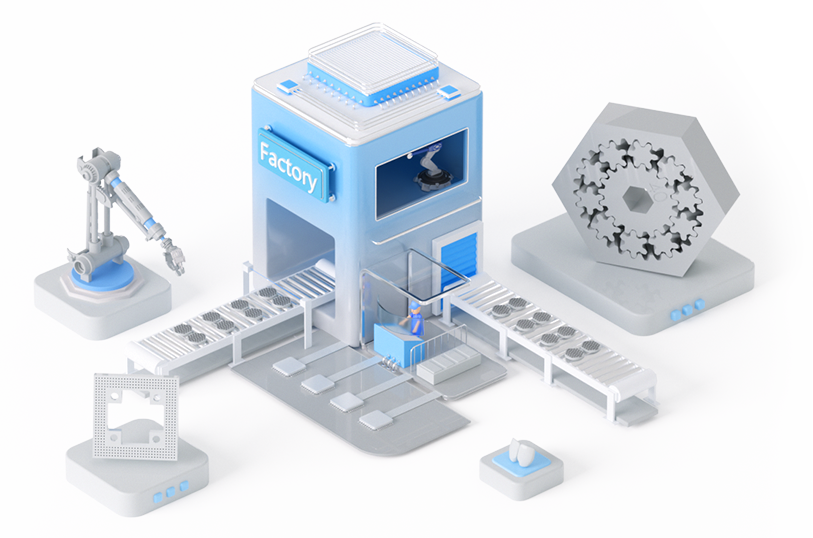

量産製造

私たちの強み

超高精度と効率性で新たな可能性を拓きます。

オフィス・ラボでの使用

オフィス・ラボでの使用

特定の工場を必要とせず、オフィスやラボで精密部品を製作可能。これにより、外注加工時の機密漏洩リスクを低減します。

超高精度

超高精度

最高精度は2μmに達し、従来の技術に匹敵する±10μm/±25μmの公差制御を実現します。

経済的・高効率

経済的・高効率

金型やプログラミングを必要としない造形プロセスにより、開発サイクルを大幅に短縮し、コストを大幅に削減できます。

クロススケール加工

クロススケール加工

数センチメートルの全体サイズで10μm以下の3次元微細構造(さらに小さな構造も)を製作可能です。

自由度の向上

自由度の向上

伝統的な加工方法や他の3Dプリント技術では難しい複雑微細構造を製作でき、エンジニアにより高い設計自由度を提供します。

お客様の声

産業界や科学研究など、さまざまな分野からの顧客の声

評価リスト

前へ:ありません

1 of 17

次へ:電子部品関連会社 開発部門