【目次】

1. フォトリソグラフィーとは?工程・原理と代替技術の解説

2. フォトリソグラフィーの工程(プロセス)

3. フォトリソグラフィーの課題と限界

4. 代替技術としての高精度3Dプリンター

5. BMFの高精度3Dプリンター応用事例

6. まとめ

高精度で複雑な造形が可能な3Dプリンタの開発により、用途が広がっています。フォトリソグラフィーの代替技術としての活用も、3Dプリンタに期待されている用途の一つです。フォトリソグラフィーは、電子部品の製造などを中心にさまざまな製品の加工法に用いられています。

この記事では、半導体製造関連で重要な役割を担っているフォトリソグラフィーの原理や工程、また代替技術となり得る高精度な3Dプリンタ製造技術に関して紹介します。

1. フォトリソグラフィーとは?工程・原理と代替技術の解説

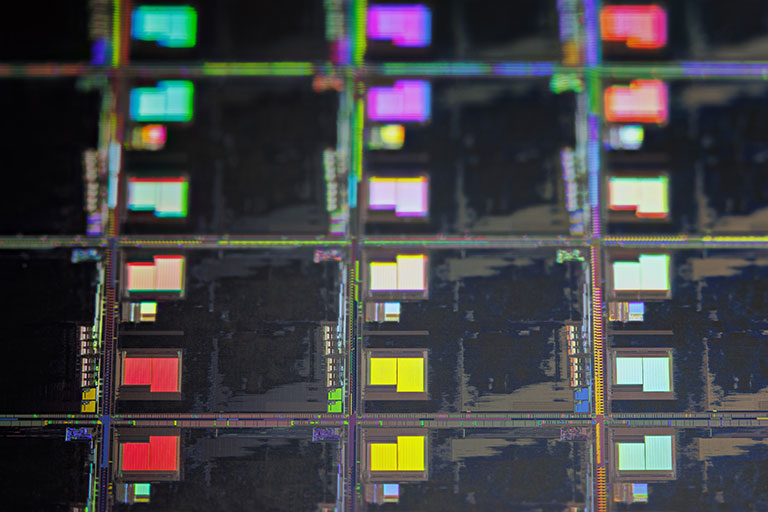

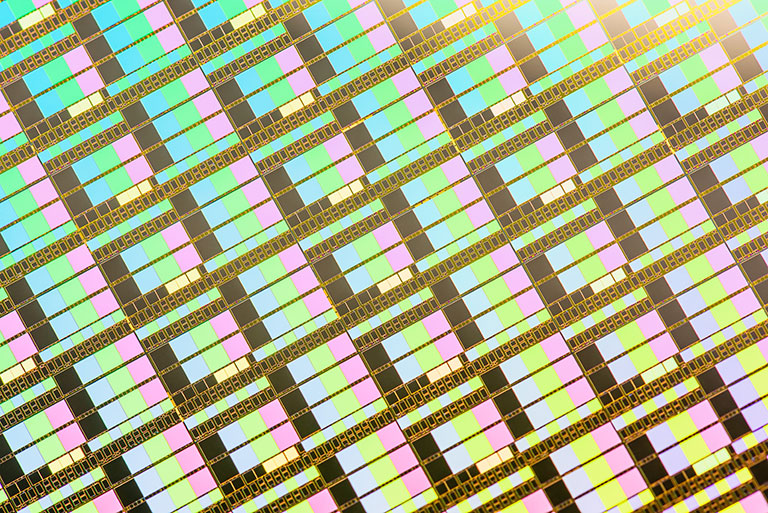

フォトリソグラフィーとは、フォトレジストとよばれる感光剤を塗布したシリコン基板などの表面に、意図したパターンとなるような紫外線などの照射を行うことで、露光部分とそれ以外で構成される回路などのパターンを生成する技術です。

半導体製造プロセスにおける微細な加工が必要となる中で、フォトリソグラフィーの技術開発も進んでいます。現在は、数十ナノメートルという微細なパターンでの生成が可能になっています。

フォトリソグラフィーの主な用途

フォトリソグラフィーは以下の分野で広く利用されています。

・半導体製造工程(ICチップ・メモリデバイスなど)

・ディスプレイ技術(液晶パネル、プラズマパネル)

・光学部品加工(干渉フィルター、光学レンズ部品)

特に「フォトリソグラフィー 工程」は、精密製造における基盤技術として注目されています。

2. フォトリソグラフィーの工程(プロセス)

フォトリソグラフィーは、次のような工程で行われます。

薄膜コーティング

フォトリソグラフィーの工程では、はじめにパターンを生成する薄膜を基板の表面にコーティングします。コーティングを行う際にゴミや汚れが入り込んでしまうとパターンを正常に生成できません。あらかじめ、基板の表面を精密に洗浄してから薄膜コーティングを行う必要があります。

コーティングを行う際には、スパッタリングなどの成膜技術が効果的です。スパッタリングとは、不活性ガス中に設置した基板に対してプラズマによりターゲットにイオンを衝突させることで薄膜を形成するコーティング法です。

レジストの塗布

薄膜のコーティング後に、有機溶剤で溶かした感光剤(フォトレジスト)を塗布します。フォトレジストはネガ型とポジ型に分類でき、紫外線などを照射することで露光した部分がパターンとなるのがネガ型、一方で露光した部分以外がパターンとなるのがポジ型です。

ネガ型とポジ型は、用途によって使い分けられます。例えば、ネガ型は耐久性が必要な場合や比較的大きなパターンの形成に用いられます。ポジ型は、細かいパターン形成に向いており、高精度なデバイスの製造に効果的です。

レジストの塗布後には、プリベークとよばれる処理が行われます。不要な容器溶媒を蒸発させるために、80℃〜100℃の温度で十分に加熱します。

露光

形成したいパターンをフォトマスクとして作成し、フォトレジストに対して紫外線を照射することでフォトマスクのパターンを転写します。フォトマスクはガラスやフィルムなどを材料として制作されます。

紫外線を照射した部分だけフォトレジストの特性(溶解性)が変化しますので、後工程の処理によって基板に狙い通りのパターンを形成することが可能です。

現像

露光後の基板を現像液に浸すことで、現像を行います。照射済みのフォトレジストは現像液によって溶解しやすくなっているため、不要な部分だけを除去することが可能です。現像を行った後は不要な現像液などが残ってしまわないように、しっかりと洗う必要があります。

洗浄液が基板に残らないように、ポストベークを行います。プリベークよりも高温での処理を行うことで、洗浄液を除去することに加えてレジストを基板に焼き付けるのも目的の一つです。エッチング処理時に課題が生じないようにするためにも、ポストベークは必要な工程です。

エッチング

不要なレジストを除去し薄膜と基板だけを残すために、表面を削るエッチング処理を行います。エッチングには化学薬品を用いずにプラズマを利用するドライエッチングと、化学薬品で表面を腐食させるウェットエッチングがあります。

フォトリソグラフィーのように微細なパターンを形成する必要がある場合には、微細なパターン形成に効果的なドライエッチングが選択されることが多いです。

3. フォトリソグラフィーの課題と限界

高精度な加工が可能なフォトリソグラフィーですが、いくつかの課題があります。

・平坦な基板にしか適用しにくい。

・工程が複雑で、設備コストが高額。

・少量試作や多品種小ロット生産には不向き。

これらの課題を補うために、新しい代替技術が求められています。

4. 代替技術としての高精度3Dプリンター

近年進化した超高精度3Dプリンタ―は、フォトリソグラフィーの代替手段として有力視されています。

特にBMFのPμSL技術(Projection Micro-Stereolithography)**は、2µmの解像度と±10µmの公差制御を実現し、従来不可能だった複雑な微細加工を短期間・低コストで可能にします。

5. BMFの高精度3Dプリンター応用事例

BMFの超高解像度3Dプリンタによる、微細な造形例をご紹介します。

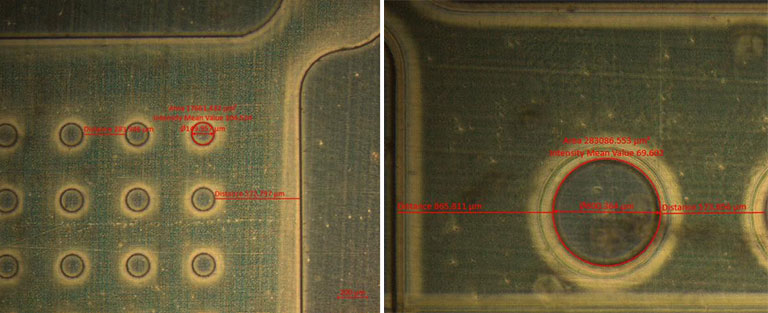

マイクロウェルアレイの造形例

マイクロウェルアレイは、細胞培養やマイクロ流体デバイスなどの研究で広く活用される微細構造を持つ部品です。

BMFの超高精細3Dプリント技術「PµSL」は、紫外線を用いた面露光方式により、2μm/10μmの光学解像度と±10μm/25μmの加工公差を実現。これにより、金型やマスク不要で、複雑な微細形状のマイクロウェルアレイを短期間で製作でき、研究プロセスを大幅に加速することができました。

マイクロウェルアレイの仕様例

· 孔直径6mm・孔間隔1.2mmの8×8配置(64ウェル)

· 孔直径15mm・孔間隔0.44mmの22×22配置(484ウェル)

· 各底面の厚さは 50μm(貫通孔ではない)

さらに、BMFで製作したマスターモールドを活用することで、シリコンへの付着を抑えながら高品質な成形を実現。

注文から試作までわずか2週間、複数のモデルを迅速に作成・評価できる環境を構築しました。

詳しい内容は、下記の記事でご紹介していますのでご覧ください。

6. まとめ

フォトリソグラフィーは微細加工の中心技術ですが、コスト・効率・柔軟性の課題を抱えています。

一方で、BMFの高精度3Dプリンターは、フォトリソグラフィーの代替技術として、試作・研究開発・小ロット生産における新たな解決策を提供します。