【目次】

1. 可溶性樹脂の概要

2. 可溶性樹脂+射出成形

3. 可溶性樹脂+転写技術

4. お問い合わせ

BMFが自社開発した可溶性感光性樹脂(SR)は、3Dプリンティング精密金型、射出成形または転写プリンティング技術と組み合わせることで、3Dプリンティングの加工柔軟性を得るだけでなく、3Dプリンティング材料の種類の制限を改善し、LCP、PDMSなどの従来の樹脂を使用して、従来の方法では作れない部品を作ることができます。

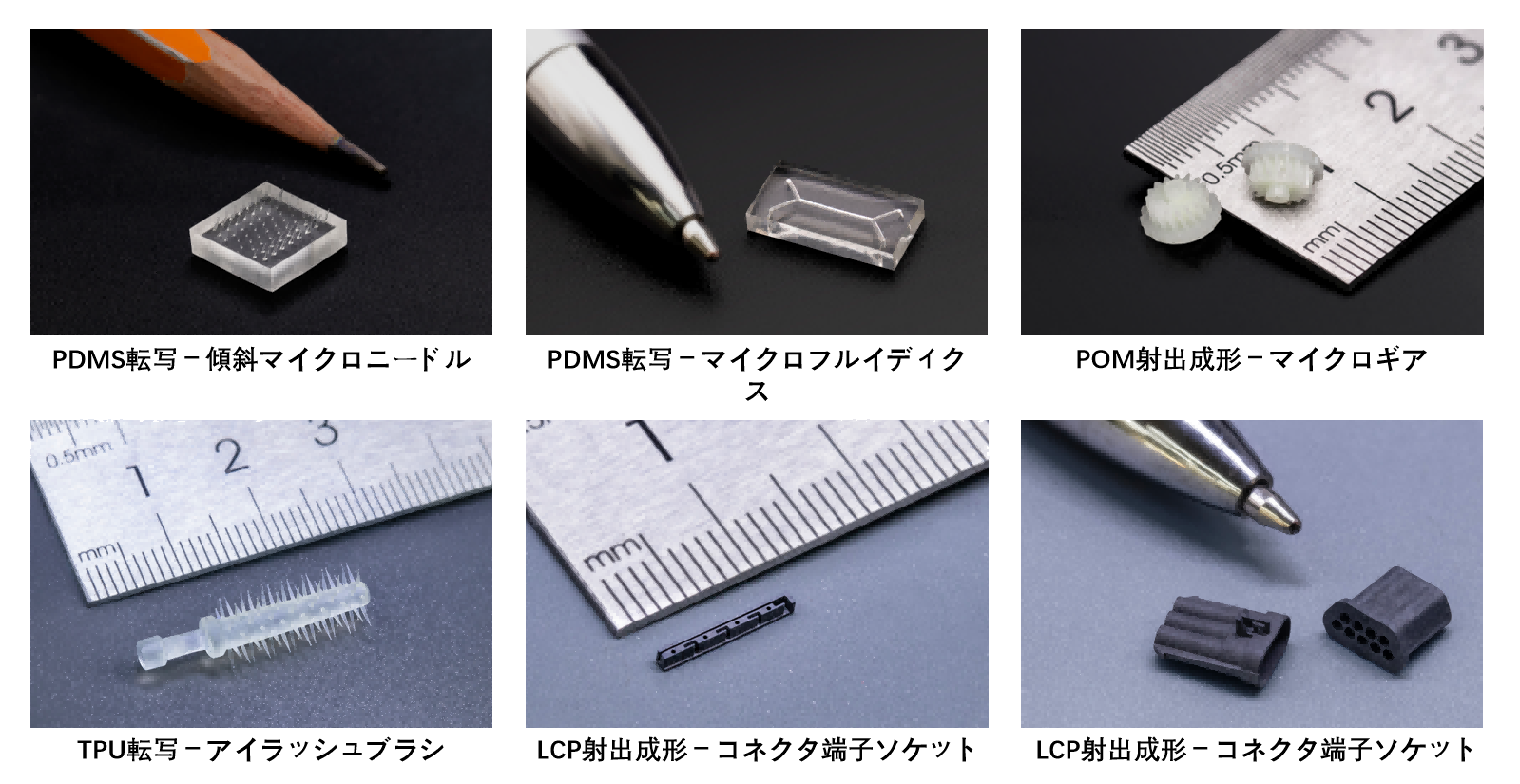

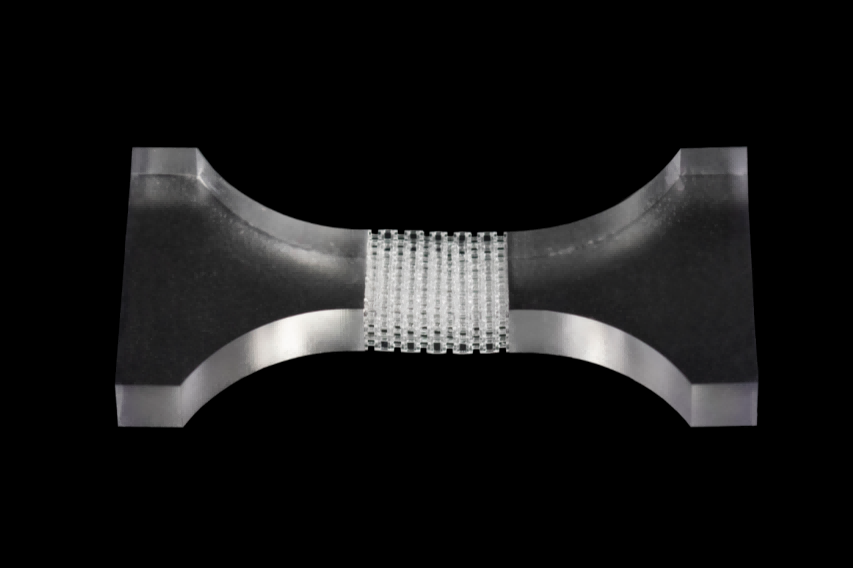

図1 上記のパーツは、BMF可溶性樹脂+転写技術または射出成形で作られている

1. 可溶性樹脂の概要

製品開発段階や科学研究の過程では、しばしば小ロットで部品を製造する必要があります。 射出成形、切削加工、レーザー彫刻、フォトリソグラフィーなどの従来の方法では、コストが高い、加工サイクルが長い、製造難易度が高い、構造の一部を加工できないなどの課題があります。 また、部品の要求精度が高いほど、あるいは構造が複雑であるほど、上記の問題は顕著になります。

近年、3Dプリンティング技術は、その柔軟な加工特性により、上記の問題を解決するために、より多くの開発者によって使用されています。 その中でも、感光性樹脂は、光硬化性とラピッドプロトタイピングの特性から、3Dプリント技術に広く使用されており、通常、フィギュア、宝飾品、組み立て用の精密部品など、精度や表面品質に対する要求が高く、サイズが小さく、構造が複雑な製品のプリントに使用されています。

しかし、感光性樹脂にはいくつかの限界があります。 例えば、感光性樹脂は通常脆く、衝撃や歪みを受けると破壊しやすいこと、生体適合性、耐熱性、導電性などの機能性は通常、従来のポリマーに劣ること、長時間光に晒されると部品の性能や外観に悪影響を及ぼすこと、従来の材料を使いたがる業界の習慣により感光性樹脂が受け入れられにくいことなどが挙げられています。

BMFが自社開発した可溶性感光性樹脂(SR)は、3Dプリンティング精密モールド、射出成形または転写技術と組み合わせることで、上記の加工方法と材料の制限という二重のジレンマを同時に打破することができます。 新しい素材というより、新しい加工方法です!

図2 射出成形による可溶性樹脂使用の一般的な流れ

このプロセスには次のような特徴がある。

① 可溶性感光性樹脂(SR)は、高温のアルカリ溶液に溶解でき、可溶性のモールドの製造に適しています;

② SR樹脂とBMF精密3Dプリンティング技術を組み合わせることで、超高精度3Dプリンティングの柔軟性を可能にします;

③ 射出成形や転写技術によって、3Dプリンタ―に直接使えないLCP、PDMSなどの従来の樹脂を使用して部品を製造することができます;

④ SRモールドの可溶性な性質を利用して、より複雑な構造を製作できます。 従来の金型は「可動型」と「固定型」の開閉、機械切削は工具経路、を考慮する必要があるため、部品の構造に多くの制約があり、設計の自由度は可溶性モールドに比べてはるかに低いです。

現在、BMFはPP、POM、LCP、PDMS、TPUなどの材料で試作検証済です。 この方法は使用方法が比較的簡便なので、研究および生産における幅広い用途に適しています。

図3 従来の金型は「可動型」と「固定型」の開閉を考慮する必要があり、部品の構造には多くの制約があ

2. 可溶性樹脂+射出成形

以下、可溶性樹脂と射出成形、転写技術の組み合わせについて詳しく説明します。

射出成形は一般的に使用されているプラスチックの加工技術であり、家電、電子、自動車などの分野で広く使用されています。 従来の射出成形では、複雑な金型を作る必要があり、加工サイクルが長いだけでなく、コストもかかります。 しかし、3Dプリント技術を使用すると、迅速に高精度の可溶性モールドを製作することができます。

射出成形プロセスと組み合わせることで、従来の金型の「可動型」と「固定型」の開閉設計を回避し、複雑な構造を正確に製造することができます。この方法で、部品の精度を確保しながら、生産サイクルを大幅に短縮し、小ロットで部品を製造するコストを削減します。

下記動画は、可溶性樹脂モールドを製作してから、射出成形へ投入するプロセスになります。

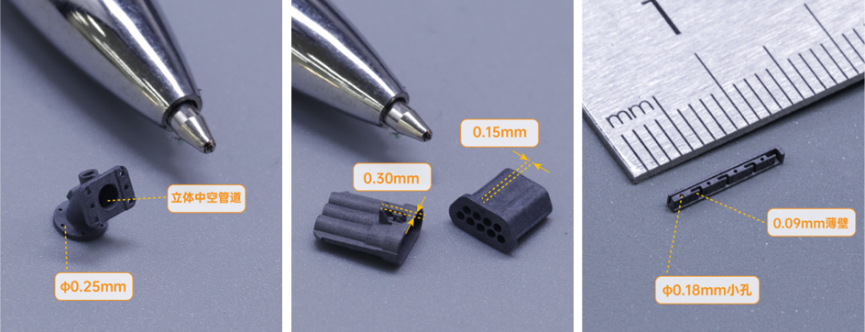

LCP(液晶ポリマー)は、機械的特性、耐薬品性、耐候性、耐熱性、難燃性、低誘電率、低誘電損失係数などに優れた高性能特殊エンジニアリングプラスチックで、電子・電気部品に適しています。  図4 可溶性樹脂+射出成形プロセスによるLCP部品

図4 可溶性樹脂+射出成形プロセスによるLCP部品

3. 可溶性樹脂+転写技術

転写技術は、対向するモールドを使用して特定のパターンや構造を製作する技術です。 モールドの製作は困難の一つであり、 さらに、転写後にモールドと部品をどのように分離するかも非常に重要なステップであり、転写の成功を直接左右します。 しかし、BMF精密3Dプリンティング技術と可溶性樹脂を使えば、上記のステップを簡単に行うことができます。

下記動画は、可溶性樹脂とPDMSの転写プロセスを示しています。 ビデオにあるようなPDMSのラティスは、他の従来の方法では(不可能ではないにしても)非常に難しいものです。

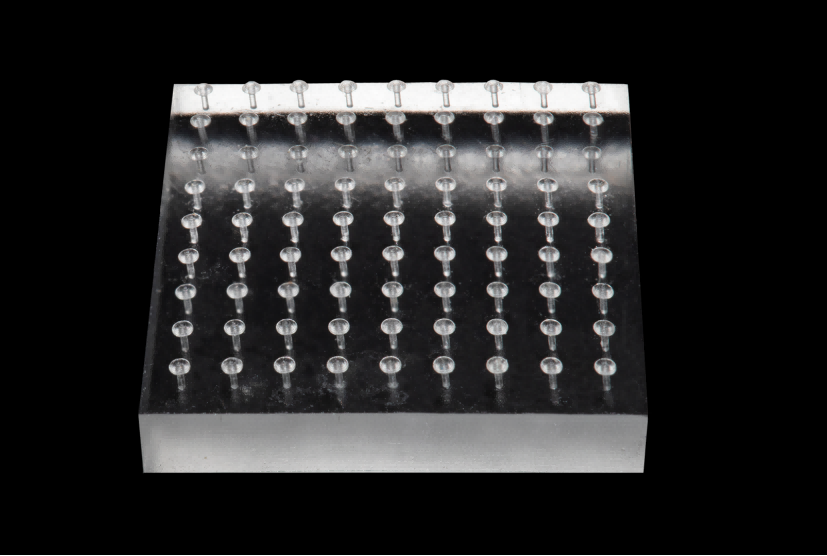

PDMSは光学的透明性、生体適合性、熱安定性、耐食性、化学的不活性、柔軟性、低コストなどに優れており、マイクロ流体チップやフレキシブル電子デバイスの製造に広く使用されています。 BMFの超高精度3Dプリンティング技術により、極小かつ複雑なPDMS転写用モールドを効率的に製造し、微細な構造を再現することができます。 さらに、BMFは専門的なPDMS転写サービスを提供することができます。

図5 PDMSで転写された微細なドット型構造の配列。 同様の構造は、バイオニックな表面構造や油水分離の分野の研究に応用できます。 この構造は、他の従来の方法では作製が困難です。

図6 可溶性モールド+PDMS転写ラティス構造。メタマテリアル研究や細胞培養などの分野に応用可能です。

4. お問い合わせ

BMFの3Dプリンティング技術や新し素材に関して、ご興味がある方は遠慮なくご相談ください。