【目次】

- 1. 産業分野における3Dプリンタ活用の流れ

- 2. 3Dプリンタを活用するメリットとデメリット

- 3. 産業分野における3Dプリンタ活用の事例

- 4. BMFにおける3Dプリンタのアプリケーション

- 5. 3Dプリンタの用途についてまとめ

高性能な3Dプリンタが開発されるにつれて、さまざまな産業で3Dプリンタの活用が進められています。各業界でどのような用途で3Dプリンタが用いられているかを把握することで、自社に導入するメリットがあるかどうかを判断することが可能です。

この記事では、産業分野における3Dプリンタ活用の流れや、3Dプリンタが活用されている業界の事例を紹介します。

1. 産業分野における3Dプリンタ活用の流れ

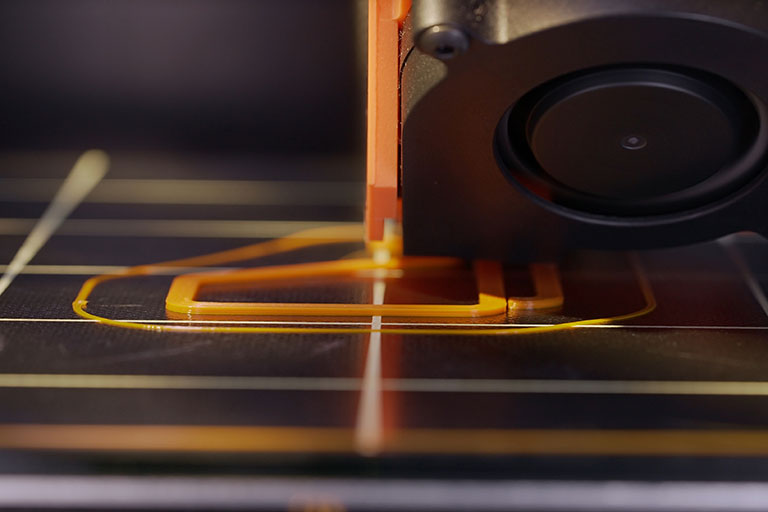

3Dプリンタとは、3次元データを元に材料を積層し、立体造形できる機器の総称。もしくはその機器を用いた加工方法を意味します。1900年代から産業用途を中心に活用されてきました。

近年は、安価で家庭用としても活用できる3Dプリンタが普及し、産業分野では特定の用途に絞った高性能な3Dプリンタが開発されています。従来の加工法では実現できなかった形状の加工を行うために、幅広い産業での活用が進められています。

2. 3Dプリンタを活用するメリットとデメリット

3Dプリンタを活用することで、以下のようなメリット・デメリットがあります。

3Dプリンタ活用のメリット

3Dプリンタを活用することで、多品種少量生産やオーダーメイドの場合にコスト低減や生産リードタイム短縮が可能です。また、3Dモデルを変更することで速やかに複数のデザインに対応でき、従来の加工法では難しかった複雑な形状の部品を一体成形できます。

3Dプリンタ活用のデメリット

デメリットを把握しておくことで、3Dプリンタを最大限に活用できるでしょう。例えば、高性能な3Dプリンタは設備が高額な場合が多く、自社単独で導入するのは難しい場合があります。また、造形方式によっては材料強度やサポート材の除去なども考慮しましょう。

3. 産業分野における3Dプリンタ活用の事例

さまざまな産業分野において、3Dプリンタの具体的な活用事例を紹介します。

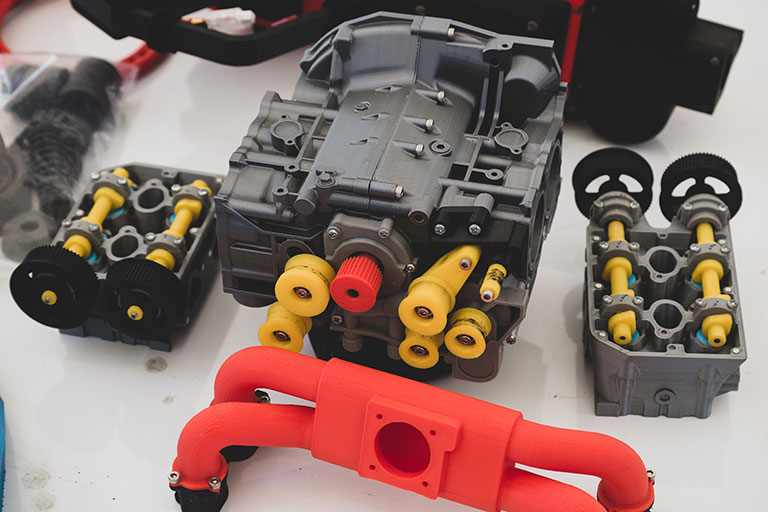

自動車×3Dプリンタ

自動車業界は、3Dプリンタの活用が積極的に進められている業界のひとつです。当初は、デザインの確認や限られた性能試験を行うための試作品としての用途が一般的でした。また、工場での品質向上や作業効率化などを実現するために必要な治具製作に用いられています。

近年は、試作品や治具だけではなく量産品へも活用されています。例えば、あるメーカーでは人気車両のカスタムパーツの受注生産品を3Dプリンタで製造することが公表されました。3Dプリンタ自体の生産効率向上によって、今後は市販車両の量産部品への適用に向けて、開発が進められています。

一般市場向けの製品以外では、学生フォーミュラなどのレースカー向け部品を3Dプリンタで造形するチームが増えています。従来の加工法では実現が難しかった複雑な形状の部品を採用することで、制約がある中でもレースカーの高性能化に貢献しています。

半導体×3Dプリンタ

近年は、生成AIなどの普及。また、電子部品の小型化により半導体業界に注目が集まっています。高性能な半導体を製造するためには、高性能な半導体製造装置が必要であり、微細加工が必要な複雑な形状の電子部品が採用されています。

例えば、10μmサイズの部品に1,000を超える穴が空けられた部品や中空形状の部品などの一体加工は、3Dプリンタ以外には困難です。今後も電子部品の小型化や精密化が求められていくため、半導体業界においても3Dプリンタの活用は拡大していくでしょう。

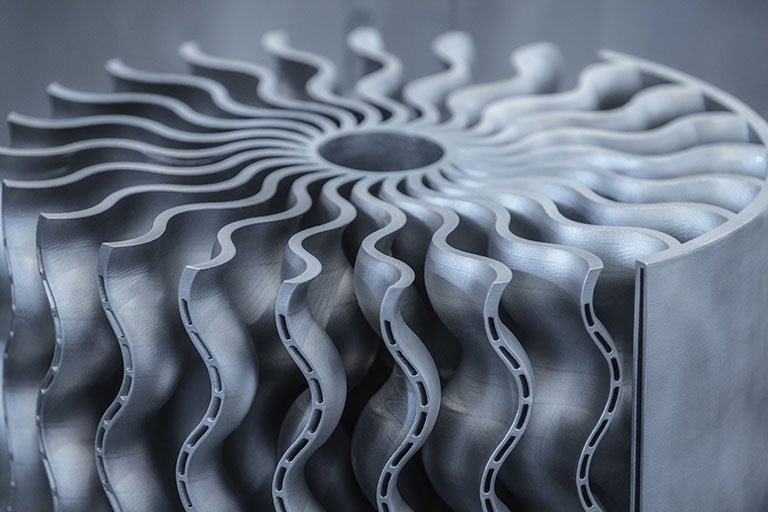

航空宇宙×3Dプリンタ

航空機やロケットなどに用いられる部品は、高い強度と軽量化の両立が求められています。そのためには、複雑な形状の一体成形が必要であり、3Dプリンタの活用が進められています。また、航空宇宙産業で用いられる部品は、小ロットやオーダーメイドの部品が多く、3Dプリンタと相性がいい点も活用が拡大している理由の一つです。

近年は、金属やエンジニアリングプラスチックなど、高い特性を持った材料に対応した3Dプリンタも開発されています。3Dプリンタは、高強度と軽量化の両立に加えて、試作サイクルを短縮することで納期短縮にも効果的です。

食品×3Dプリンタ

食品製造に特化した、フード3Dプリンタの開発も進められています。既に、スイーツに特化した3Dプリンタは実用化が進められており、他にも介護食や培養肉などへの活用も検討されています。

例えば、3Dプリンタの技術で植物由来の肉を材料としたチキンナゲットの製造が行われ、実際に販売もされました。また、国内では牛肉の繊維を再現することで、3Dプリンタを用いたステーキの製造を実現しています。

特に注目を集めているのが、介護食への適用です。一般的な介護食は流動食がメインのため、食の楽しみの一つである見た目や食感を楽しむことはできませんでした。3Dプリンタを活用すれば、歯ごたえを調整しつつ本物に近い見た目の介護食を製造できます。少子高齢化が深刻な日本国内では、需要が高まるでしょう。

創薬×3Dプリンタ

精密な造形が可能な3Dプリンタは、創薬の分野でも活用されています。例えば、試薬の混合を厳密に行うために用いられるマイクロ流体デバイスは、3Dプリンタを用いることで高精度にコストパフォーマンスを高めることが可能です。

また、近年はバイオ3Dプリンタを用いて、薬剤の効果確認を行う細胞疾患モデルの造形を行ったり、オーダーメイドの錠剤を造形したりする取り組みも行われています。長寿命化が進む中で、創薬分野での3Dプリンタの用途はさらに拡大していくでしょう。

医療・美容×3Dプリンタ

医療・美容分野も高性能な3Dプリンタの活用が進められている領域の一つです。

3Dプリンタでは、生体適合材料を利用できるため、体内に埋め込む部品の製造が可能です。これらの製品は患者ごとに異なる形状を実現する必要があるためオーダーメイドであり、金型などが不要な3Dプリンタの特徴を活かせます。

また、医療・美容分野で投薬手段として用いられているマイクロニードルの製造にも、3Dプリンタが活躍しています。直径・長さがそれぞれ1mm未満であるマイクロニードルの加工は簡単ではありません。高精度の造形が可能な3Dプリンタであれば、複数の針を同時に成形できるため、効率的に製造できるでしょう。

4. BMFにおける3Dプリンタのアプリケーション

BMFでは、3Dプリンタの実用化が進むなか、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発。PµSL技術は、高い精度が求められる産業用途のニーズに応えています。

BMFの超高解像度3Dプリンタによる、アプリケーションをご紹介します。

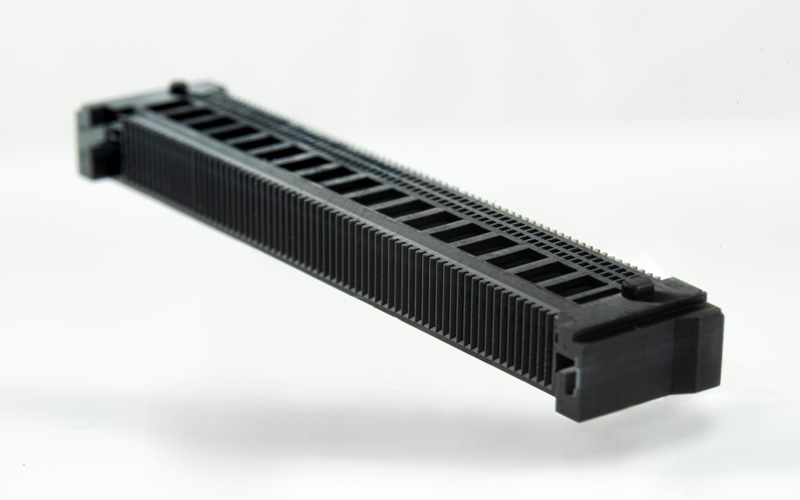

電子部品

PµSL技術は、大手電機部品メーカーのコネクタや、ソケットなどの精密部品の試作開発で採用されています。

コネクタベースの試作

電子機器に欠かせないコネクタベースです。

最小穴径0.1mm・最小壁厚0.1mmの精密な試作部品を、1日以下の納期で成形することができます。

半導体チップアレイソケットの試作

マイクロプロセッサと回路基板を接続するためのソケット部品です。

切削加工では難しい1500個ものマイクロホールを、一体成形することができます。

半導体ランドグリッドアレイの試作

半導体実装で使われるパッケージ部品です。

射出成形では難しい階段構造が含まれた2500個もの台形穴を、一体成形することができます。

医療業界

PµSL技術を使用して、体内に埋め込むステントや医療チューブ、内視鏡ハウジング、遺伝子シーケンサーバルブプレートなど、医療部品の試作開発が進んでいます。

内視鏡ハウジング部品

内視鏡カメラをカバーするための精密部品です。

超精密3Dプリンタによって、複雑な構造体を結合なしで一度に造形することができ、小型化によって、患者の痛みや不快感を軽減しました。

心臓血管ステント

血管などの管状部分を内部から拡げ、血流や血圧を改善する医療器具です。

超精密3Dプリンタによって、従来の金属材料から、生体適合材料を使ったステントへの置き換えが実現しました。

シリンジニードル

樹脂製の使い捨て注射針です。

超精密3Dプリンタによって、複雑な注射針の一体造形が実現しました。手術に合わせた、注射針のカスタム造形も可能です。

研究機関

PµSL技術は、バイオニクス、マイクロ流体デバイス、マイクロロボット、マイクロシステムなど、さまざまな分野の基礎研究に利用されています。

遺伝子シーケンサーバルブプレート

DNAシーケンス解析などに使われる、バルブプレートです。

生体材料(バイオマテリアル)を使い、最小パイプ径0.2mmの三次元構造を造形することができます。

血液冷却レギュレーター

血液冷却によって体温を下げるために使われる、医療用のレギュレーターです。

耐高温材料を使い、正弦波形状の複雑なパイプを一体成型で造形することができます。

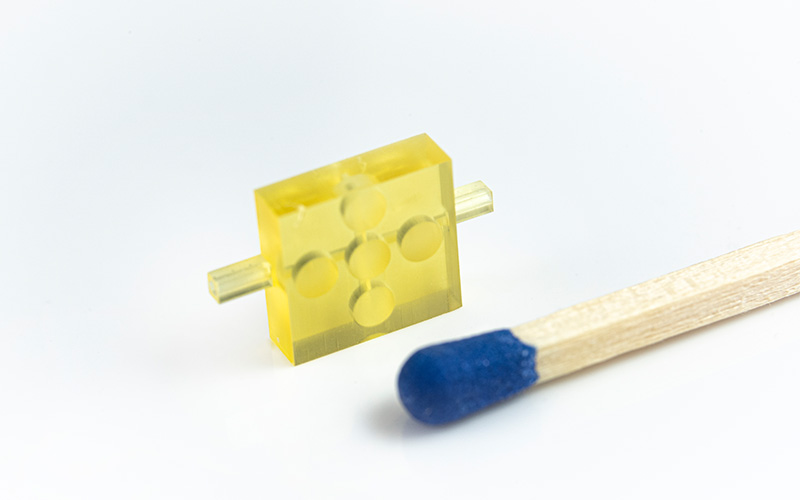

流体コネクタ

各種の流体実験や創薬に使われる、マイクロ流体チップです。

生体材料(バイオマテリアル)を使い、内部空洞が含まれる複雑な形状を組立不要で造形することができます。

オルガノイドモデル

オルガノイドは、新薬開発やバイオバンク、癌の精密診療、再生医療などに使われる3次構造の培養細胞です。

超高解像度3Dプリンタで細胞培養チップを造形することで、より大きく複雑な臓器組織を生成することができます。

5. 3Dプリンタの用途についてまとめ

今回は、産業用3Dプリンタの活用が進められている代表的な業界、今後拡大していく見込みが大きい業界の事例を紹介しました。実際には、今回紹介していない業界でも3Dプリンタの活用を進めている企業は増加しています。

製品開発プロセスや製品の製造方法について課題を抱えている場合には、3Dプリンタの活用が解決策になるかもしれません。高性能な3Dプリンタや材料が次々に開発されているため、一度検討して諦めるのではなく、最新の情報をこまめに確認するといいでしょう。