【目次】

- 1. LCP(液晶ポリマー)とは

- 2. LCP(液晶ポリマー)の主な特長

- 3. LCPの主な加工方法

- 4. 3Dプリンタを用いたLCPの加工

- 5. BMFの高精度3DプリンタによるLCPの造形例

- 6. LCP(液晶ポリマー)とは?まとめ

樹脂の中でも優れた特長を持つLCP(液晶ポリマー)は、その特長を生かして幅広い用途に用いられています。

この記事では、LCPの主な特長やその特長を生かした用途に加え、代表的な加工方法。また、近年活用が進んでいる3DプリンタによるLCPの成形例について解説します。

1. LCP(液晶ポリマー)とは

一般的に、樹脂材料は強度や耐熱性などが低いため用途が限られます。しかし、エンジニアリングプラスチックやスーパーエンジニアリングプラスチック(スーパーエンプラ)に分類される樹脂は、それぞれが優れた特性を持つ高機能材料です。LCP(液晶ポリマー)は、スーパーエンプラに分類され、高強度・高剛性・高耐熱性などの優れた特性を持つため、小さく複雑な形状の部品が必要となる電子部品や精密機器の構成部品などに採用されています。

LCPが優れた特性を持つ理由の一つが、自己強化構造です。通常、樹脂材料の強度を高めたい場合にはガラス繊維やカーボンなどの添加剤を加えます。しかし、液晶ポリマーは熱で溶解する際に分子が整列し、そのまま冷やして固めることで整列した分子が繊維のような役割をするため、材料の強度・剛性が高くなります。添加剤を加えなくても材料自身の特性で高い強度や剛性を実現できる構造が、自己強化構造です。

2. LCP(液晶ポリマー)の主な特長

LCP(液晶ポリマー)の主な特長について、4点紹介します。

強度・剛性が高い

LCPは、分子配向が整っている自己強化構造により、強度や剛性が高い材料です。汎用樹脂のABS樹脂は引張強度40~60MPa程度、曲げ弾性率2~2.5GPa程度であり、LCPの引張強度は100~170MPa程度、曲げ弾性率は5~15GPa程度のため、LCPは樹脂の中でも高強度・高剛性であることがわかります。強度などは金属に近い性質を持つものの、耐衝撃性や疲労強度は劣るため用途によっては注意が必要です。

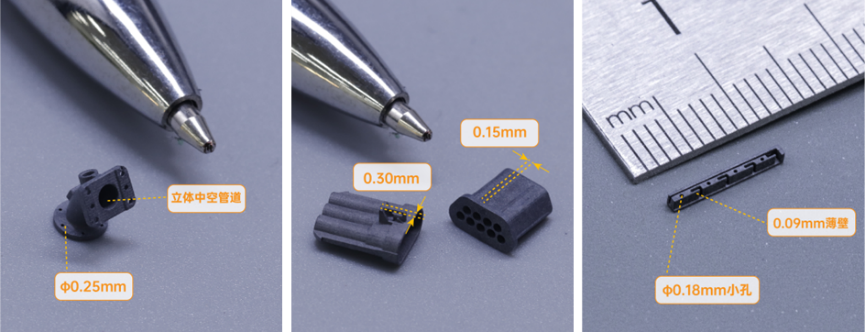

強度・剛性が高いことから、0.2mm以下といった薄肉でも十分な剛性を持ち、細くてもたわまないため、ピンや端子の保持部に使用できます。また、微細なリブ構造でも変形しにくいため、各種センサーや医療機器などの部品にも採用できます。

耐熱性が優れている

LCPの自己強化構造は、優れた耐熱性も実現しています。分子配列が揃っていること、分子同士の結びつきが強いことから、熱を加えても変形しにくいという特長に繋がります。LCPの代表的なグレードにおける連続使用温度の目安が240℃~260℃程度です。短時間使用の場合には、最大で350℃程度まで耐えられる材料もあります。

LCPは耐熱性が高いことで、高温に耐える必要があるリフローはんだ付け工程に対応可能です。多くの電子部品で採用される工程であるため、LCPは電子部品の筐体に採用しやすい材料の一つです。また、エンジンルーム内が高温になる自動車部品、高圧蒸気での滅菌が必要な医療機器、軽量と高耐熱の両立が求められる航空宇宙部品など、さまざまな材料に適用されています。

膨張・収縮が少ない

LCPは熱を加えても分子の並びが乱れにくいことから熱膨張が小さく、湿気などによる吸水でも膨らまないため、環境変化による膨張や収縮が少ない材料です。これは、高い寸法精度が求められる部品に採用するために重要な特性といえます。

例えば、使用時の寸法変化によって接点のズレや部品の脱落が懸念される精密電子機器の材料。また、微細なずれが致命的な影響を及ぼす光通信や温度変化によって測定精度に影響を与えたくないセンサ類などにも採用可能です。

耐薬品性・難燃性が高い

LCPは、ベンゼン環などの芳香族を多数含む高剛性な分子構造を持っているため、酸やアルカリ、有機溶剤でも分子が壊れにくく、分子同士の隙間が小さいことから薬品が入り込みにくいという特長を持ちます。その結果、強酸や強アルカリに強い耐性を持ち、有機溶剤にも膨潤・溶解しにくい点が特長の一つです。

また、LCPの持つ分子構造は熱分解しにくく、酸素を含まないので燃えにくいという特長を持ちます。また、仮に燃えてしまっても炭化により自己消化する性質を持つため、UL94などの難燃性規格の認証を取得しているグレードも多くあります。これらの特長から、幅広い用途の材料に適用することが可能です。

例えば、冷却液やオイルなどへの耐性が必要な自動車のバッテリー、難燃性や狭い場所での火災リスクを低減する必要がある通信・電子機器、耐薬品性と寸法安定性の両立が必要な半導体装置のパーツなどが挙げられます。

3. LCPの主な加工方法

LCPは、加熱により溶融し冷却により固化する熱可塑性樹脂であるため、他の熱可塑性樹脂と同様の加工方法が採用できます。しかし、LCP特有の高流動性や自己強化構造などの特長を活かすためには、工夫が必要になります。

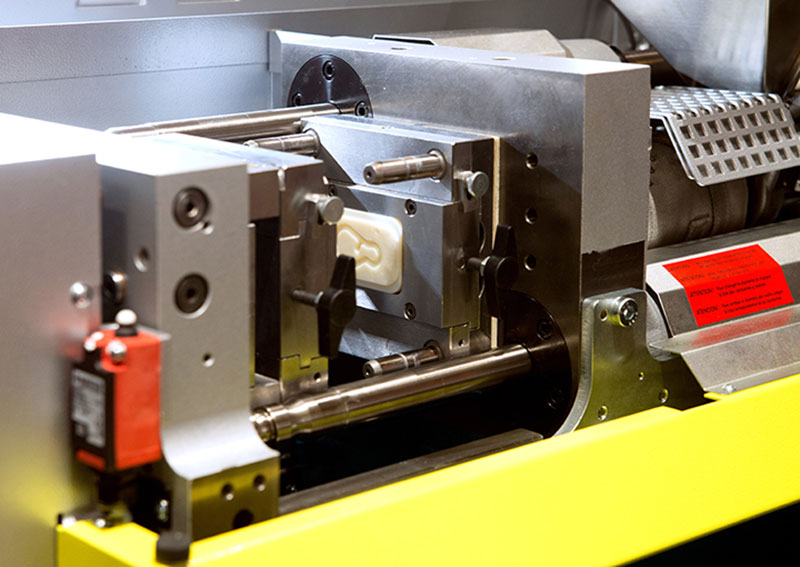

LCPのもっとも代表的な加工方法は射出成形です。LCPは流動性が高いことから、微細・薄肉の形状や高密度な形状でも正確に材料を充填できます。一方で、成形時の溶融粘度が低いため型のすき間から材料がはみ出す「フラッシュ」への対策が必要です。

他にも押出成形やブロー成形などが採用されることがあります。耐薬品性・難燃性が必要な容器に採用するためにブロー成形が採用されますが、本来LCPの材料特性としてブロー成形には不向きです。うまく適用するためには、専用グレードの採用が必要となります。

4. 3Dプリンタを用いたLCPの加工

近年は、LCPの加工方法の一つとして3Dプリンタの活用も進められています。特に実用化が進んでいるのは、専用フィラメントの開発も完了しているFDM(材料押出方式)です。LCPは溶融時の粘度が低く、流動性が高いという特長を持つため、3Dプリンタのノズル詰まりを起こしにくく、精密な積層造形が可能です。FDMでの加工では、電子部品や自動車部品の試作、少量生産などに採用されています。

しかし、FDM方式だけでは造形精度に限界があります。そこで開発されているのが、3Dプリンタによって樹脂モールドを造形し、LCPを射出成形する新たな技術です。この技術を用いることで、高精度が求められるLCP部品の小ロット生産が可能になります。

5. BMFの高精度3DプリンタによるLCPの造形例

BMFでは、3Dプリンタの実用化が進むなか、PµSL(Projection Micro-Stereolithography)と呼ばれる、独自の光造形技術を開発。

さらに、BMFが自社開発した可溶性感光性樹脂(SR)と組み合わせることで、LCPやPDMSといった従来の方法では加工が難しかった樹脂も使用可能となり、従来困難だった部品形状の造形が実現できます。

BMFの超高解像度3Dプリンタによる、LCPの造形例をご紹介します。

溶性樹脂+射出成形プロセスによるLCP部品

射出成形プロセスと組み合わせることで、従来の金型の「可動型」と「固定型」の開閉設計を回避し、複雑な構造を正確に製造することができます。この方法で、部品の精度を確保しながら、生産サイクルを大幅に短縮し、小ロットで部品を製造するコストを削減します。

BMFでは、LCP(LAPEROS® E530T)部品の「可溶性モールド造形+射出成形」サービスも提供しています。

6. LCP(液晶ポリマー)とは?まとめ

LCPは自己強化構造を持つことから、高強度かつ高剛性。また、耐熱性や耐薬品性、高い寸法安定性などを兼ね備えた優れた材料です。その特長を生かして自動車や医療機器、半導体製造装置、航空宇宙機器などの幅広い製品に採用されています。

従来は射出成形が中心でしたが、近年は高精度で複雑な形状が求められる部品において、高性能な3Dプリンタでの造形が進められており、今後もその傾向は拡大していくでしょう。