プラスチック樹脂などからできている製品製造は、従来は金型による射出成形が一般的でしたが、3Dプリンターによる造形や、3Dプリンタ―によって金型を作成する手法などが増えつつあります。今回の記事では、製造手法の比較とともに、新素材「可溶性犠牲樹脂」を使用した新たな造形手法について解説します。

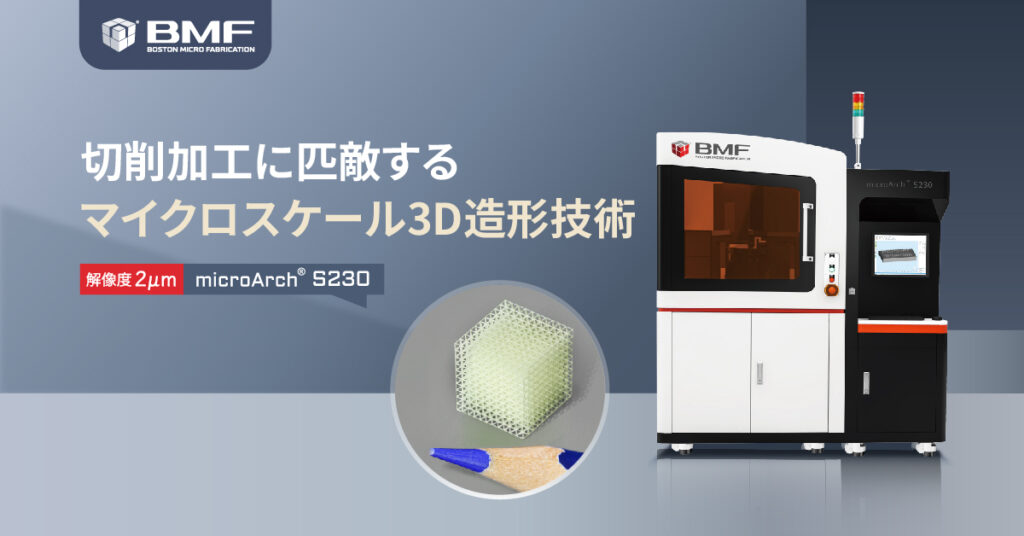

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

また、新素材「可溶性犠牲樹脂」の開発により、製造業に柔軟で経済的な解決策を提供します。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

【目次】

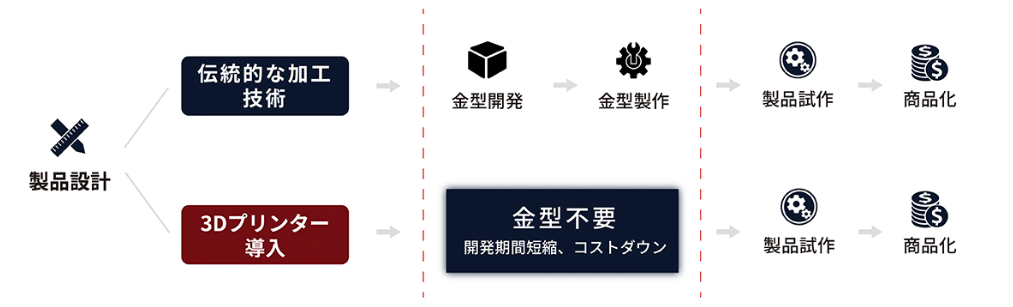

金型成形と3Dプリンター成形の比較

プラスチック樹脂をはじめとした素材の製品製造には、金型による射出成形に加えて3Dプリンターによる成形も用いられるようになりました。さらに、3Dプリンターで金型を成形する事例も少しずつ増加しています。製品製造におけるそれぞれの成形方法の特徴について比較します。

金型による射出成形

金型による射出成形とは、金型の中に加熱したプラスチック樹脂などの材料を注入し、冷却し固めることで成形する方法で、プラスチック樹脂をはじめとした製品製造における主要な成形方法です。材料を溶解し金型に射出する射出装置と、金型を閉じて冷却、成形をする型締め装置があります。

金型を用いることで、スピーディかつ連続した製造が可能であり、大量生産に向いています。また、金型を変えれば同じ製造ラインで違うパーツの製造も可能です。デメリットは、金型の製造に時間とコストがかかることです。そのため、試作品やオーダーメイド品といった少数ロットの製造には不向きです。

3Dプリンターによる成形

3Dプリンターは、デジタルデータを元に、溶解した材料を1層ずつ積んでいくことで成形します。3Dプリンターによる成形方法には、熱によって材料を溶かし、積み上げて冷却して成形するFDM方式(熱溶解積層方式)と、光硬化性樹脂をUV光によって樹脂を硬化して成形するLCD方式(光造形方式)などがあります。

3Dプリンターによる成形は、金型の製作が不要でデジタルデータがあれば成形ができることが特徴です。金型を使った射出成形のように金型の製作時間やコストがかからないため、スピーディな製品製造が実現します。金型を使用することで発生する、材料面や製品の形状などの制約も無く、試作品やオーダーメイド品など比較的小ロットの製作に向いています。

ただし、大量生産においては金型による射出成形が効率的であり、3Dプリンターによる成形は大量生産には不向きな点には注意が必要です。

また、3Dプリンターによって使用できる材料が異なるため、材料に対応した3Dプリンターが必要となる点にも注意が必要です。

金型成形と3Dプリンターの比較については、こちらの記事でくわしく解説しています。

3Dプリンターで金型を成形

金型の製作には時間やコストがかかります。そこで3Dプリンターで金型そのものを作る取り組みも行われるようになりました。一般的な金型は鉄をはじめとした金属製である一方、3Dプリンターで型を製作する場合には樹脂製の金型となります。金属製の金型とは異なり、型の微調整が必要な場合でも研磨加工による調整ができます。同じ型を複数作りたいときにもデジタルデータさえあれば簡単です。

従来の金型と比べてスピーディに製作可能です。試作品やオーダーメイド品、色違いや素材違いなど少数の作成でも、デジタルデータと材料、3Dプリンターがあればすぐに実行できます。

ただし3Dプリンターで成形した型は大量生産に耐えられるだけの耐久性はありません。作れるサイズ、材料が限定されるなどのデメリットもあり、3Dプリンターによる金型製作の事例はまだ多くはありません。

現在はこれらのデメリットの克服も含め、3Dプリンターによる金型成形についての研究も進んでいます。

中でも画期的な新素材である「可溶性犠牲樹脂」による金型の造形と射出成形について、以下で紹介します。

3Dプリンタ―作る金型の新材料「可溶性犠牲樹脂」と射出成形

従来の切削加工や金型では難しい複雑微細構造を得意とする高精細・高精度の産業用3DプリンターメーカのBMF Japan 株式会社が新たに提案したのが、新開発素材である「可溶性犠牲樹脂」を使用した射出成形です。

ここではものづくりにおいて画期的な技術である、可溶性犠牲樹脂を使用した射出成形について解説します。

可溶性犠牲樹脂とは

「可溶性犠牲樹脂」とは、BMFが開発した新しい樹脂素材です。熱による溶解、冷却による硬化を経た後、熱アルカリで溶解可能な性質を持っています。

可溶性犠牲樹脂によって、製造現場における製品成形の柔軟性やコスト面など多くのメリットが得られます。たとえば生物学的製薬関連製品や科学研究用で多用されているデバイスに「PDMS」を使ったものがあります。

PDMSデバイスはマイクロ流体や表面バイオイクスなど、精密かつ複雑な機構を持ちますが、可溶性犠牲樹脂と高精度3Dプリンターを使用することで高速かつかんたんに成形可能となりました。

可溶性犠牲樹脂については以下の記事で詳しく解説しています。

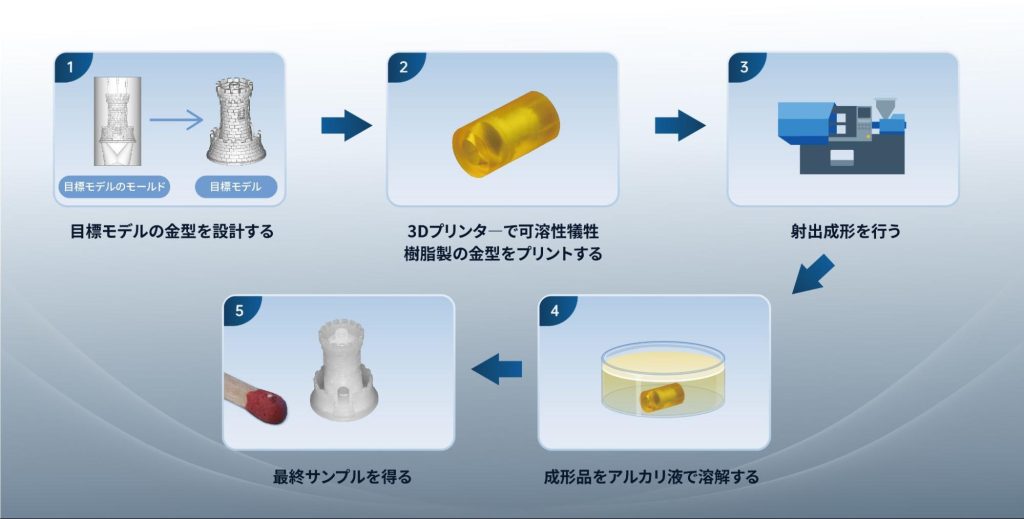

可溶性犠牲樹脂を使用した射出形成のプロセス

可溶性犠牲樹脂を開発したBMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

「microArch®シリーズ」に可溶性犠牲樹脂を使用することで、従来の切削加工や金型では難しい複雑で微細な成形が可能になりました。

可溶性犠牲樹脂を使用した製品成形プロセスは以下の通りです。

可溶性犠牲樹脂の金型による射出形成の手順は、以下の動画でもくわしく解説しています。

可溶性犠牲樹脂による射出成形のメリット

ここでは、可溶性犠牲樹脂による射出成形を用いることで得られるさまざまなメリットを紹介します。

全体的な工期の短縮

可溶性犠牲樹脂による射出成形は、金型製作に3Dプリンターを使用して射出成形を行う方法で、切削加工など従来の金型の製作と比べて非常にスピーディーです。

金型の製作期間は単純なもので1か月、平均2~3か月とも言われていますが、BMFの3Dプリンタ―「microArch®シリーズ」なら、製作物の90%が3~48時間以内に造形完了します。

製品開発期間の大幅な短縮につなげられるでしょう。

成形上で発生する成約が少ない

金属製の金型を使った射出成形は、型の開閉、材料の流動性など、成形に影響するさまざまな制約があります。一方で可溶性犠牲樹脂製の金型は、アルカリ液の中で溶解させるため、金属製の金型より制約が少ないです。

また、BMFの3Dプリンタ―は優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御でき、精密微細加工を高精度で仕上げることができるため、設計の自由度も上がります。(下図参照)

可溶性犠牲樹脂を使用した製造方法なら、従来の方法では製造困難な特殊な部品を手に入れることができます。

金型の修正が容易

金属製の金型の場合、製品の設計変更や改善が必要な場合は新しい型を作る必要があり、その分の時間やコストが発生します。

可溶性犠牲樹脂製の金型は3Dプリンターでプリントして製作するため、型の変更やバージョンアップした製品を作成するときにもデジタルデータを修正し再度プリントするだけです。

金型の在庫保有が不要

金属製の金型の場合、同じ製品を量産するときのために金型を在庫として保有する必要があります。可溶性犠牲樹脂製の金型は金型本体ではなくデジタルデータを保有、管理するため金型の在庫管理や保管の手間が軽減されます。

コスト削減

可溶性犠牲樹脂による射出成形は、3Dプリンターと材料、デジタルデータがあれば製品製造が可能です。従来の金型製作の相場はサイズや形状にもよりますが、数十万~数百万円とも言われており、金型の永続的な使用や大量生産であればコストパフォーマンスは悪くないでしょう。

しかし試作品や小ロットの作成、次々と新製品や改良品をリリースしたい場合などには1つの金型に予算を大きく割くわけにはいきません。

可溶性犠牲樹脂を使用した3Dプリンタ―による金型製作なら予算も抑えられます。また金型の設計変更をしたいときもデータの修正だけで新たな金型をプリントできるので、予算の面からも製品の改良を進めやすいでしょう。

材料の成約を受けない

3Dプリンターで直接製品製造をする場合、3Dプリンタ―ごとに使用可能な材料が決まっているため大きな制約があります。可溶性犠牲樹脂による射出成形は、金型製作を3Dプリンターで行い、その金型を使って射出成形で製品製造を行います。そのため、さまざまな材料を使って製品製造が可能です。

例えば、電子コネクターの製造において、LCP材料は最も一般的に使用される材料の1つですが、LCP材料を扱える3Dプリンターは非常に限られています。BMFの可溶性犠牲樹脂と3Dプリンターを使用して射出成形用のモールドを製作すれば、その後LCP材料を用いて射出成形を行うことで電子コネクターの新たな製造方法を提供することが可能です。

このような精密デバイスは、従来の切削加工や金型では難しい複雑微細構造も造形可能なBMFの高精細・高精度3Dプリンターだからこそ実現できたことと言えるでしょう。

引用:BMFの可溶性樹脂と3Dプリンタ―で造形した金型から射出成形で製造した複雑微細構造のタワー

可溶性犠牲樹脂による射出成形の製造事例

ここでは、新素材「可溶性犠牲樹脂」を利用した造形の事例を紹介します。

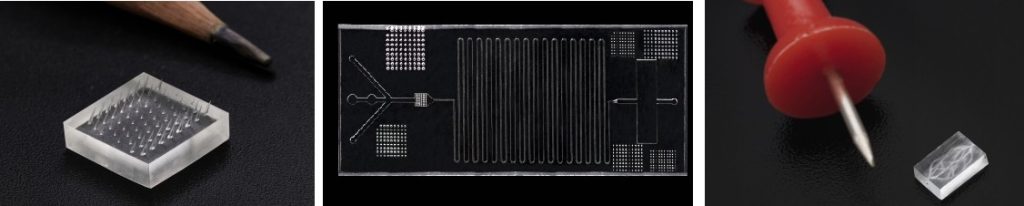

複雑な微細構造を含むPDMS精密デバイスの製作事例

PDMSマイクロニードルアレイ PDMSマイクロ流路チップ PDMS微小マイクロ流路

PDMSはさまざまな生物学的製薬関連製品や科学研究用デバイスに広く使用され、マイクロ流体や生物医学工学関連の実験装置にとって非常に重要な材料です。しかし、PDMSの精密部品を製作することは容易ではありません。

BMFは、可溶性の犠牲性樹脂およびキャスティング手法を用いて、複雑な微細構造を含むPDMS精密デバイスを高精度に製作する新しい方法を提供しています。犠牲樹脂でマスターモールドを印刷し、それをPDMSで転写し、その後マスターモールドを熱アルカリで溶解することで、精密で複雑な三次元微細構造を持つPDMSデバイスを簡単かつ迅速に作製できます。

製造工程は以下の動画で確認できます。

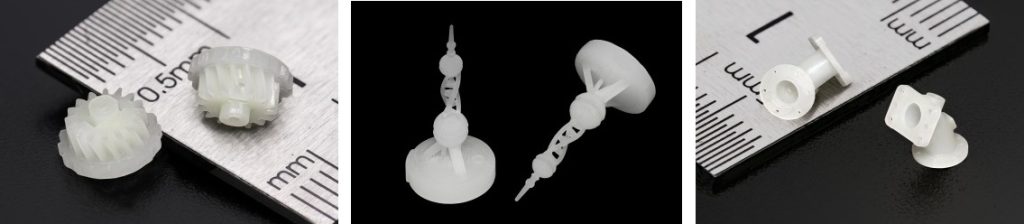

複雑な精密部品の射出成形用モールドを印刷した事例

ギア 上海タワー 光電コンバータ

光硬化3Dプリントに適した材料は限られています。

可溶性犠牲樹脂の開発によって、射出成形用のモールドを印刷してから一般的なエンジニアリングプラスチック(例:POM)を使用して射出成形を行うことで、光硬化性材料の限界を突破し、従来の射出成形や直接3Dプリントでは製造できない特殊な部品の製造を可能にしました。

BMFの高精度3Dプリンタ―と可溶性犠牲樹脂を使用することで、ギアやタワー、コンバータといった数ミリ単位での部材製造に成功しています。

まとめ

金型による射出成形、3Dプリンターによる成形、3Dプリンターで金型を製作しての射出成形から、さらに新技術の可溶性犠牲樹脂を使った射出成形について解説しました。

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

また、新素材「可溶性犠牲樹脂」の開発により、製造業に柔軟で経済的な解決策を提供します。

精密部品の製造や3Dプリンターでの製品製造など、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。