新製品を開発する上で、試作は規格や性能確認のために重要な役割を担っています。しかし、「試作にかかるコストが高い」「試作製作に時間がかかり、工程が止まってしまう」といった悩みは少なくありません。

今回の記事では、試作・開発・量産の違いや流れ、具体的な方法について解説します。試作のコスト削減やスピードアップを実現する、3Dプリンターのメリットについても解説していますので、ぜひ参考にしてください。

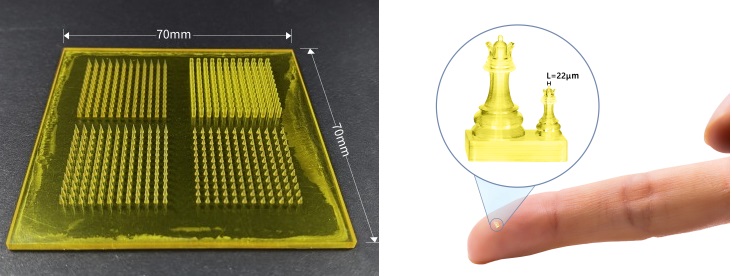

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

【目次】

開発・試作・量産の違い

製品化が実現するまでに、試作、開発、量産の流れをたどることになります。試作と開発と量産の違いについてまずは解説します。

開発とは

開発とは、市場のニーズを踏まえたアイディアや企画を新しい製品やサービスといった形にすることです。製造業では製品開発と呼ばれます。ひとつの製品が製品化されるまでに、製品開発プロセスを踏んでいくことになります。

試作とは

試作とはメーカーが立案した新製品の開発計画に沿って、各工程で試験的に製品を製造することです。製造された試作品(プロトタイプ)を用いて、性能、品質、デザイン、コストなどを試験して分析、検証や評価を行います。たとえば試作品に負荷をかけて耐久性をチェックするなどの各工程で行い、量産化(製品化)を目指します。

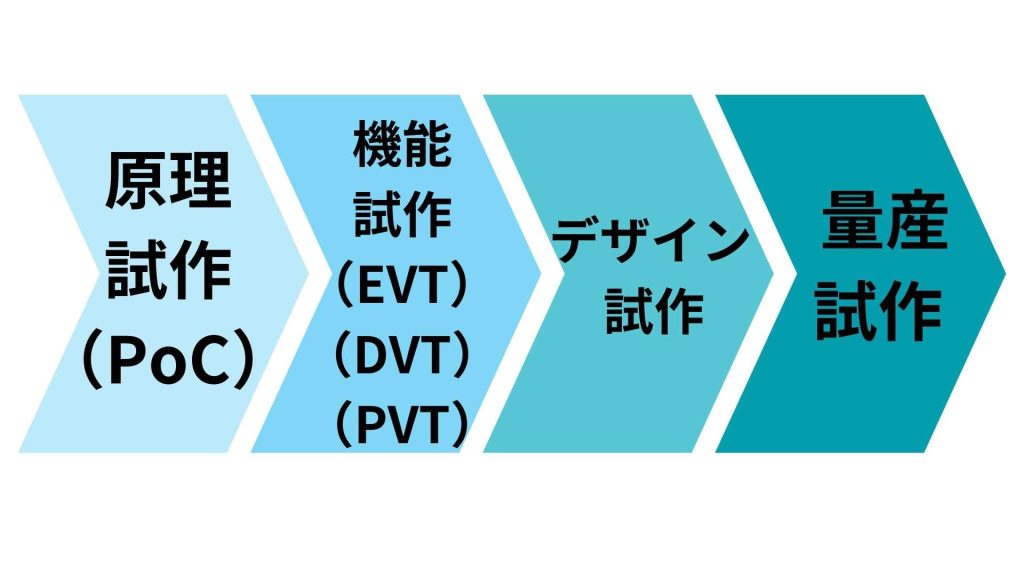

試作品は原理試作、機能試作、デザイン試作、量産前試作の順に進み、各工程で製造されます。

量産とは

量産とは「大量生産」の略です。製品開発プロセスが進み、製品として市場に流通させるために、同一規格の製品を量産します。MP(Mass Production)とも呼ばれます。

試作開発の重要性

製品開発プロセスの各段階にて、性能などの品質に問題がないかチェックするために試作品が製造されます。試作開発はアイデアを製品として実現するために重要な役割を持っています。

ここでは試作開発の重要性を解説します。

コスト面での改善や修正

企画段階で想定していた機能やデザインを実現する場合、予想以上にコストがかかることがあります。試作品を製作することで、製品化で発生する実際のコストだけでなく不要なコストが発生してる箇所も可視化できます。

選定材料やデザイン変更、設計の修正などコスト面で改善すべきポイントや修正方法が見えるため、試作は量産化に欠かせません。

構造や製造方法の検討

試作品の製作を通じて、品質を確保しつつ、より効率的かつコスト面で有効な構造や製造方法が検討できるようになります。異なる構造や製造方法で製作した試作品の分析や検証を通じて、量産化にもっとも適した構造や製造方法を把握することも可能です。

新技術や製造方法の試験的な運用

試作品の製作段階では、従来の技術や製造方法を用いるだけでなく、新技術や試したことのない製造方法を試験的に取り入れることも可能です。製品化を通じて自社の新技術開発に結び付き、生産技術の向上につながることもあります。

企画~量産までの製品開発プロセスにおける試作

ひとつの製品が市場へ流通するまでに、製品開発プロセスでは各工程で試作品が製作されます。製品の企画から量産までの間に製作される試作を、製品開発プロセスの流れに沿って解説します。

原理試作製作~PoC

原理試作は、初期の要件定義書、仕様書、図面、スケジュールをもとに製作される、開発プロセスで最初の試作品のことです。製品の機能や性能は限定した上で、製品の原型にあたる試作品を製作します。

原理試作を用いてPoC(Proof of Concept、概念実証)を行い、開発段階での不確実性やリスクの発見、コストの投資判断を行います。PoCの結果を元に企画設計で想定している機能や市場価値などの品質面を確認、検証し改善を実行します。

機能試作~EVT~DVT~PVT

機能試作とは、大量生産を前提とした試作品を制作する工程です。仕様書や設計に沿った性能や品質を発揮できるかを検証します。機能試作を元に、以下のようにEVT、DVT、PVTの各検証試験が実施されます。

| EVT | ・Engineering Validation Test:技術検証試験 ・製品の部品同士の干渉、信号の整合性などを検証する試験 |

| DVT | ・Design Validation Test:設計検証試験 ・品質試験や規格検証、許認可のプレ試験 ・EVTをクリアしたらDVTに進む ・製品の機能と性能を確認し、実際の量産化時点での部品や製造工場、製造方法を確定する |

| PVT | ・Process Validation Test:生産検証試験 ・量産品とほぼ同様の試作品を製作する段階 ・機能面での試作品の最終段階で、製品寿命、機能、性能、操作面がテストされる ・PVTでの検証を元に量産化の有無を判断する |

デザイン試作

デザイン試作とは、機能試作を経て性能面が担保された試作品に対して、デザインを検討するための試作品です。「インダストリアルデザイン」や「プロダクトデザイン」とも呼ばれています。

多くの人の手に製品がわたるためには、製品が想定している機能性や品質を保つことはもちろん、操作性や使い勝手、市場ニーズに対応したデザインを製品に取り入れることも重要です。そのため、デザイン試作は人間工学や使用環境といった要素も取り入れながらデザイン試作品が製作されます。場合によっては、原理試作や機能試作をパスした試作品の性能と、デザイン試作で検討されているデザインがぶつかってしまうこともあり、設計や方針の転換、改善や修正が余儀なくされることもあります。

量産試作

デザイン試作まで通過した試作を、量産化を踏まえて少量生産する試作工程です。PP(Pre-Production)とも呼ばれます。量産品で採用されている素材や部品と同じものを使って、50~100個ほど試験的に生産します。量産で発生する納期やコストバランスの確認のほか、不良率も確認し、必要に応じて設計や材料選定などの修正を行い、量産化を目指します。

試作に用いられる4つの方法

試作品は製品開発プロセスに沿って多く製造されます。量産は金型を使って効率良く作られることがほとんどですが、少量の試作には金型はコストがかかってしまい不向きです。そこで、試作では金型以外のさまざまな手法が用いられています。

ここでは、試作の製作に用いられるおもな4つの方法と特徴を解説します。

手作業

素材を切り出す、組み立てる、かんたんな加工をほどこすなどの手作業による試作品製作です。機器の準備などがなくコストが低く、手軽に実施できます。ただし試作品の出来栄えやスピードは、作業者のスキルや技術に左右されます。

3Dプリンター

近年、3Dプリンターが試作制作に用いられるケースが多くなりました。CADデータを作成して3Dプリンターに読み込ませ、立体造形として試作品を出力する方法です。データがあればすぐに造形できる手軽さやスピーディさが魅力と言えるでしょう。

簡易型

量産時に使用する金型(本型)と同じ原理の簡易的な金型を製作し、試作を制作する方法です。本型が金属製であるのに対して、簡易型はシリコンゴムなどを使用します。マスターモデルがあればかんたんに型が作れ、量産試作などある程度試作品の数が必要なときにも有効です。本型よりも金型の耐久性は落ちるため連続使用はできませんが、コストを抑えて試作品を製作できます。

機械加工

「切削加工」「塑性(そせい)加工」「射出成形」といった機械加工によって試作品を製作する方法です。量産品に近い状態での試作が可能なため、最終確認の段階で用いられることが多いです。

3Dプリンタ―と金型方式(射出成形)、CNC加工との比較は以下の記事で詳しく解説しています。

開発・試作に3Dプリンターを活用するメリット

3Dプリンタ―を使用すれば、上の写真のような切削加工や金型では難しい微細構造でも簡単に試作品を製作することが可能です。

ここでは、試作の制作に3Dプリンターを用いるメリットを解説します。

幅広い素材に対応できる

3Dプリンターはほかの試作製作方法と比較すると、幅広い材料に対応できるメリットがあります。3Dプリンターに対応した材料は金属、非鉄金属、プラスチック、石膏、ゴムなどがあり、透明な樹脂を使用すれば検証もしやすいでしょう。

同じ設計で材料を変更して、耐久性や熱耐性などの検証をしたいときにも3Dプリンターは向いています。

3Dプリンタ―で使用可能な素材については以下の記事で詳しく解説しています。

製作スピードが早い

3Dプリンターによる試作製作は、ほかの製作方法と比較すると製作スピードが早いメリットがあります。簡易型はマスターモデルがあればすぐに試作品の製作ができますが、簡易型の設計や製作依頼が必要です。機械加工は製作依頼から完了まで1週間ほどかかることが多くなっています。3Dプリンターは自社に3Dプリンターがあれば、3Dデータをもとに1日あれば製作できるでしょう。製品開発プロセスが滞りなく進むほか、データや仕様書をすぐに現物にしたいときにも向いています。

コストを抑えられる

3Dプリンターを使用すれば、材料費だけで試作品を製作できます。ほかの製作方法は外注先の選定から依頼、材料の調達までと総合的に発生するコストが大きくなる場合が多いです。

また、自社に3Dプリンタ―が無くても、造形サービス(3Dプリントサービス)を利用して試作品の製作を依頼することも可能です。

BMF Japan 株式会社の3D試作・造形サービスはこちらよりお見積りができます。

完成する試作の精度が高い

3Dプリンタ―は多くの種類がありますが、試作品の精度に合ったものを選択することが重要です。特に、微細な製品を作成したい場合には高精度の3Dプリンタ―を選びましょう。

3Dプリンターの造形方法にもよりますが、数十ミクロンから数百ミクロン単位での高い精度での試作が可能です。製品開発プロセスのさまざまな段階での試作製作に対応できます。

BMF Japan 株式会社の3Dプリンター「microArch®シリーズ」は実用的な造形サイズと速度を維持しながらも、産業用途で±10μm・25μmの公差で安定的に制御できるプリンターです。90%以上のケースが3~48時間以内に製作完了されます。

修正が容易

3Dプリンターでの試作品は3Dデータをもとに造形されます。試作品の試験や検証の結果、設計や構造に修正が必要な場合も、3Dデータを修正するだけで試作品本体や仕様書への修正は不要です。

修正や改善を容易に繰り返せるため、開発プロセスの効率化やスピードアップ、品質の向上にも役立つでしょう。

まとめ

製品開発における試作と量産の違いや、試作の重要性、試作品の製作方法と試作品製作に3Dプリンターを活用するメリットを解説しました。3Dプリンターを試作製造に活用することで、品質向上、コスト削減や開発工程の効率化といった多くのメリットが得られます。特に精度の高い3Dプリンターを導入することで、新製品の開発はもちろん、既存品の改良を目的とした試作品製作にも役立つでしょう。

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。