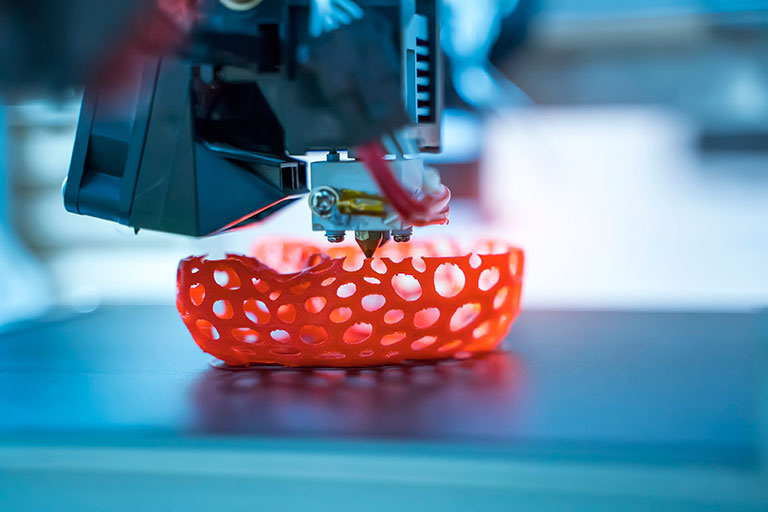

さまざまな企業で「業務用3Dプリンター」の採用が進んでいます。当初は試作や治具の製作で使われていた3Dプリンターですが、近年では受注生産品などの最終製品にも、業務用3Dプリンターが活用される機会が増えてきました。

この記事では、業務用3Dプリンターの概要や加工方法の比較、業務用3Dプリンターの選び方について解説します。

ミクロンオーダーの光造形3Dプリンターは、ぜひ一度BMFまでご相談ください

業務用3Dプリンターのメリット

業務用3Dプリンターには、以下のようなメリットがあります。

試作・開発期間の短縮

樹脂製品に使われることの多い射出成形は、成形するための金型が必要です。しかし3Dプリンターであれば、金型を準備する必要がないため、金型の製作に必要な設計・試作期間を短縮することが可能です。

これにより、試作品の開発サイクルを短縮できるため、設計に対するフィードバックを早期化することが可能で、開発サイクルをスムーズに回すことができます。

少量部品の製造コストの削減

3Dプリンターは、金型レスで狙いのどおりの製品形状を実現できることから、金型の製作に必要な費用が不要になります。金型は高額なため、特に少量生産品の場合は、金型費用を製品単価に転嫁することで、生産単価が高くなってしまいます。

3Dプリンターを活用することで、高額な少量試作品のコストを大幅に削減できる可能性があります。

新規アイディアの創出

切削加工や射出成形では実現できない形状でも、3Dプリンターであれば実現できる可能性があります。

3Dプリンターのように、従来とは異なる加工法に取り組むことで、新しいアイディアの創出につながるでしょう。

業務用3Dプリンターのデメリット

業務用3Dプリンターには、以下のようなデメリットもあります。

大量生産には向いていない

3Dプリンターは製造に時間がかかります。量産品で大量生産が必要な場合でも、3Dプリンターでは、時間当たりの生産数を増やすことは困難です。

少量生産の製品や、受注生産の製品には向いていますが、大量生産が必要な製品の製造には向いていません。

強度や耐久性に制約がある

3Dプリンターは、材料を積層させることで造形するため、層と層の間の結合力が弱くなりがちです。また、3Dプリンターで多く用いられている光硬化性樹脂は、太陽光に弱く屋外や直射日光が当たる場所では劣化しやすい材料です。

強度や耐久性を高めるために、材料に繊維を混ぜ込んだり後処理を行ったりすることは可能ですが、追加の設備が必要になるなどの制約があります。

業務用3Dプリンターの導入コストが高額

業務用の3Dプリンターは大規模な設備になることもあり、導入コストが高額になることが多いです。

今後、3Dプリンターの普及が進み、技術的な革新が起きれば導入コストが低減する可能性もあるでしょう。

射出成形と3Dプリンターとの比較

射出成形と比較した際の3Dプリンターのメリットは、金型が不要なことです。

金型が不要になるため試作品を短期間で製造し、形状の変更も問題ありません。また、金型分のコストが不要になるため、少量生産を低コストで実現できます。

一方で射出成形は、金型さえあれば3Dプリンターよりも短時間で製品を製造できます。

同じ形状の製品をたくさん生産する必要がある場合には、3Dプリンターだと時間がかかってしまうため、射出成形で効率よく生産するといいでしょう。

切削加工と3Dプリンターとの比較

3Dプリンターが切削加工と比較して優れている点は、複雑な形状でも一体成型できる点です。

切削加工の場合には、ツールが届かない場所を削ることはできず、設備や工具などがぶつかるため中空構造などは実現できません。

3Dプリンターであれば、複雑な中空構造も実現できるため、同一形状でも肉抜きをすることで軽量化を実現できます。また、切削加工では対応がむずかしい軟質素材の加工も、3Dプリンターの方が優れています。

一方で切削加工が3Dプリンターよりも優れている点は、加工精度です。

切削加工は寸法精度や面粗度など、高い精度で加工できるため、3Dプリンターでの造形後に、切削加工で精度を高める場合もあります。また3Dプリンターは、設備ごとに対応できる材料が限定されていますが、切削加工は工具を変更することでさまざまな材料に対応可能です。

加工精度に優れた切削加工ですが、現在では切削加工の加工精度を超えた、ミクロンオーダーの3Dプリンタも登場しています。BMFの超高解像度の3Dプリンタであれば、切削でも難しい超精密な樹脂造形を実現することができます。

業務用3Dプリンターの選び方

業務用3Dプリンターを選ぶ際には、自社の用途と3Dプリンターの造形方式ごとの特徴を照らし合わせるといいでしょう。

光造形

液槽光重合方式ともよばれる光造形では、タンクに入れた液体状の光硬化性樹脂の硬化させたい部分に対して、レーザーやプロジェクターで光を照射することで造形します。

滑らかな表面を実現できる一方で、造形後に余分な樹脂を除去するための洗浄が必要な点や光硬化性樹脂を用いているため、造形物は耐候性に劣る点がデメリットです。

光造形は業務用として、特にデザイン性が重視される受注生産品やデザイン確認用の試作品などに活用できます。

さらにBMFでは、光造形をさらに進化させたPµSL(Projection Micro-Stereolithography)技術を開発。マイクロレベルの3D造形で、試作から多品種少量生産まで、生産現場の課題に応えています。

BMF 超精密3Dプリンター

世界最高の精密水準を実現する3Dプリンタシステムで,光学解像度 10µm を有する.この装置は,DLPという光造形の技術を用いている.材料には,生体適合性を有する樹脂もあり,医療分野への応用も期待できる.

FDM方式

FDM方式は熱溶解積層法ともよばれる材料押出法に分類されており、加熱することで溶かした熱可塑性樹脂を一層ずつ積み上げていくことで造形を行います。

現在普及している3Dプリンターの中ではもっとも一般的な造形方式であり、材料の管理が容易で対応している材料が豊富にある点などが特徴です。また、繊維などの添加剤や補強材を加えることで造形物の特徴を変化させることが可能です。

一方で、積層痕が残ってしまう点などがデメリットであり、外観をそれほど重視しない製品や機能確認用の試作品として活用されています。

インクジェット方式

インクジェット方式は材料噴射方式ともよばれ、インク状に加工された液体材料を噴射することで、造形を行います。材料を硬化させる際には、材料に合わせて加熱・冷却・UV光などを当てる必要があります。

対応している材料の幅が広いため対応製品が多く、3Dプリンターの中では高い精度を実現できる点がメリットです。一方で、一層ごとに硬化の処理が必要なため造形時間が長くなってしまい、材料によっては強度が低かったり、造形後に洗浄が必要な場合もあります。

色や物性を調整する必要がある場合やデザイン性を重視して高精度の試作品・製品を製造する必要がある場合には、インクジェット方式が適しているでしょう。

バインダージェット方式

結合剤噴射方式とよばれることもあるバインダージェット方式は、あらかじめ粉末状の材料を敷き詰めておき、そこにインク状にした結合剤を照射することで造形を行います。

短時間で造形できるため生産性が高い点がメリットといえる一方で、造形精度が出しにくく高い強度の実現もむずかしいというデメリットがあります。

砂や石膏にも対応しているため、これらを使用する必要がある製品や造形精度は不十分でも生産性を高める必要がある場合には、バインダージェット方式を採用するといいでしょう。

業務用3Dプリンターとは?まとめ

幅広いラインナップが用意されている業務用3Dプリンターの用途は、当初試作品や治具などが中心でしたが、現在は少量生産品や受注生産品など多岐に渡ります。

実現したい製品の特長ごとに適した造形方式が異なるため、各造形方式の特徴を理解した上で選定するといいでしょう。