3Dプリンターは近年、技術の進化とともに急速に普及しています。家庭での利用から工業用まで、さまざまなニーズに対応するために多様な種類の3Dプリンターが登場しました。

本記事では、3Dプリンターの種類や各造形方式の強みと弱点などを解説しています。3Dプリンタ―を検討する際に、ぜひ参考にしてください。

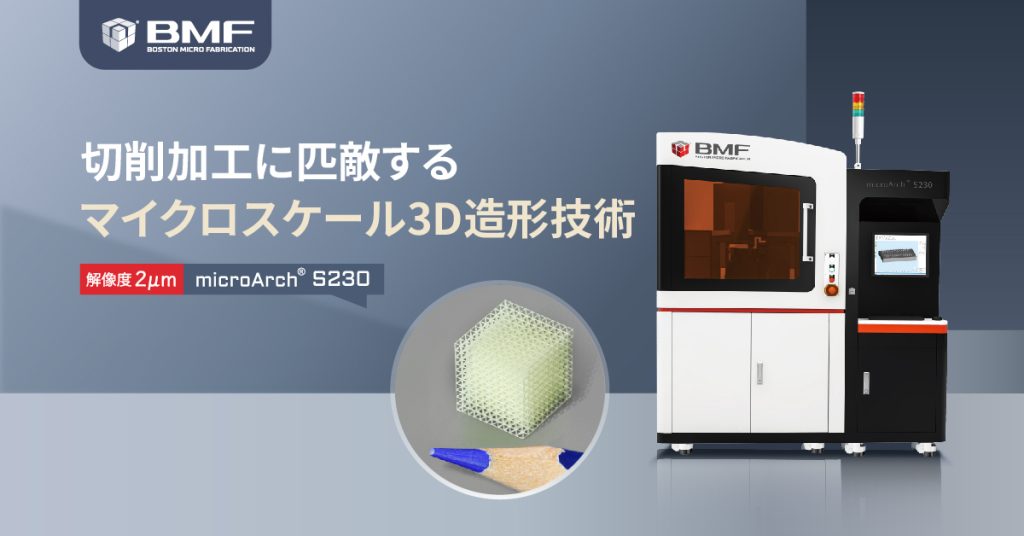

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

3Dプリンターの仕組みと造形方式の種類

3Dプリンターとは、デジタルデータをもとに物体を立体的に造形する装置です。本項では、3Dプリンターの基本的な仕組みと、造形方式の種類について説明します。

3Dプリンターの基本的な仕組み

一般することが的に3Dプリンタ―は、層ごとに材料を積み重ねて物体を形成する「積層造形法」が用いられます。これにより、複雑な形状の3D造形を作成できます。

積層造形法は設計自由度が高く、従来の製造方法である切削加工や射出成形では不可能な複雑な内部構造や形状にまで対応できます。

また、最近では金属粉末や特殊な樹脂を用いることでさらなる高性能化が図られ、3Dプリンターの進化からは目が離せません。

各種造形方式の種類

3Dプリンターには、さまざまな造形方式があります。

代表的なものとして、FDM方式(熱溶解積層法)、SLA方式(光造形法)、インクジェット方式、バインダージェット方式、パウダーベッド方式、シート積層法、指向性エネルギー堆積法があり、それぞれの方式には独自の特徴と利点があります。

詳しくは次の項にて解説していきます。

3Dプリンターの種類|造形方式による分類

ここでは3Dプリンターの代表的な造形方式について、それぞれの強みと弱点、一般的な使用シーンを詳しく解説します。

FDM方式(熱溶解積層法)

FDM(Fused Deposition Modeling)方式は、熱で溶かしたプラスチックフィラメントをノズルから押し出し、層状に積み重ねて物体を造形する3Dプリンティング技術です。

この方式は、家庭用から業務用まで幅広く利用されています。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

FDM方式の強みは、まずそのコスト効率の良さにあります。機器や材料の価格が比較的安く、個人や小規模な企業でも導入しやすい点が挙げられます。

また、多様な材料が使用可能で、PLAやABSなどの一般的なプラスチックから、ナイロンやカーボンファイバーなどのエンジニアリングプラスチックまで対応できる点も大きな利点です。

さらに、メンテナンスが容易であり、定期的なノズル清掃機能が付いているモデルもあります。

FDM方式の弱点としては、造形速度の遅いことです。特に大きな部品の造形には時間がかかり、生産効率が低くなる場合があります。

また、層を積み重ねて造形するため表面が粗く、後処理が必要になる場合もあります。

さらに、高精度な部品の造形には限界があり、細かいディテールや複雑な形状の再現が難しいことがあります。

一般的な使用シーン

FDM方式は、プロトタイピング、教育、趣味用途など、さまざまな分野で広く利用されています。

特に、低コストで手軽に試作品を作成できるため、製品開発の初期段階でのデザイン検証やテストにも用いられてきました。学校や大学での教育ツールとしても利用されており、学生が3Dプリンティング技術を学ぶための実習に最適です。さらに、DIYプロジェクトや個人の趣味として、フィギュアやカスタムパーツの作成にも活用されています。

光造形方式

光造形法は、紫外線レーザーを使用して液体樹脂を層ごとに硬化させ、精密な3Dオブジェクトを作成する技術です。高い解像度と滑らかな仕上げが特徴で、プロトタイピングや小ロット生産に適しています。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

光造形方式の強みは、その優れた解像度と表面仕上げにあります。

材料が高温にならず、熱収縮が少ないため、非常に高精度で滑らかな表面を持つ造形物を作成できます。複雑な形状や微細なディテールの再現が得意で、他の3Dプリンティング方式に比べて積層痕が目立ちません。

弱点は、装置・材料のコストが高い点です。

光造形方式で使用する光硬化樹脂は比較的高価であり、また装置自体も高価な傾向があります。さらに、造形後の後処理が必要であり、未硬化樹脂の洗浄や二次硬化、サポート材の除去などの手間がかかります。光硬化樹脂は紫外線に敏感で、直射日光に長時間さらされると劣化する可能性があるため、保管や取り扱いに対する知識も欠かせません。

一般的な使用シーン

光造形方式は、その高精度と滑らかな仕上げから、特に精巧さが求められるプロトタイピングやデザイン検証の分野で広く使用されています。例えば、医療分野では歯科用モデルや手術ガイドの製造に利用され、ジュエリー業界では精巧なデザインの原型製作に使用されています。消費者向け製品の試作やカスタム部品の製造にも適しており、設計の自由度が高いことが評価されています。

BMF Japan 株式会社は、光造形方式をもとに、独自の光造形技術「PµSL(Projection Micro-Stereolithography)」を開発し、より高い造形精度を実現しました。

「microArch®シリーズ」は、以下のグラフの通り他社を圧倒する超精密な光学解像度(2 µm /10 µm)と、最小加工公差±10μm/±25μmで安定的に制御可能な世界初の産業用3Dプリンターです。

引用:BMF Japan 株式会社の「microArch®シリーズ」

また、光造形方式についての詳細は以下の記事も参考にしてください。

インクジェット方式

インクジェット方式の3Dプリンティングは、液体材料や固体懸濁液を微細なノズルから噴射し、紫外線や熱で硬化させる技術です。高解像度で精密な部品を作成でき、複雑な形状や微細なディテールの造形に優れています。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

インクジェット方式の強みは、その優れた解像度と滑らかな表面仕上げです。非常に細かい層を積み重ねることで、層の境界がほとんど見えない高品質な仕上がりを実現します。また、複数の材料を同時にプリントできるため、異なる特性を持つ部品を一度に作成することが可能です。この特性は、特にエレクトロニクスや複雑な構造物の製造において重要です。

インクジェット方式の弱点として、使用する材料が高価であることが挙げられます。さらに、材料の選択肢が限られているため場合によっては不向きとなることもあるでしょう。

また、インクジェットプリンティングで作成された部品は一般的に強度が低く、機械的な耐久性に欠けることが多いです。さらに、サポート材の除去や後処理が必要となることもあり、用途の選定が重要です。

一般的な使用シーン

インクジェット方式は、高い精度と多材料プリント能力を生かし、エレクトロニクス業界や医療分野で広く使用されています。例えば、プリント基板(Printed Circuit Boards, PCBs)の製造や、歯科用モデル、カスタムメイドの医療機器の製造に利用されています。また、消費者向け製品のプロトタイプ作成やカスタム部品の製造にも適しており、設計の自由度が高いことが評価されています。

バインダージェット方式

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

バインダージェット方式(Binder Jetting)は、液体結合剤(バインダー)を金属粉末に噴射し、層ごとに固形化する3Dプリンティング技術です。造形後には脱脂・焼結の工程が必要です。造形速度と複雑な形状の造形に優れています。

強みと弱点

バインダージェット方式の強みは、造形速度が非常に速い点です。この技術は、金属粉末を迅速に固めるため、他の方式に比べて生産時間を大幅に短縮できます。金属粉末の上に積層されるため、サポート材を使用せずに複雑な形状の造形が可能である点も見逃せません。

また、未使用の金属粉末は再利用可能なため、材料の無駄を最小限に抑えることができます。

バインダージェット方式にはいくつかの弱点もあります。造形された部品の表面は粗く、機械的な強度も比較的低い傾向にあります。完成品とするためには脱脂や焼結の追加工程が必要となり、これが手間とコストの増加につながります。また、造形精度は他の金属3Dプリンティング技術に比べてあまり高くありません。

一般的な使用シーン

バインダージェット方式は、高速な作業性からプロトタイプの作成に広く利用されています。高い造形速度と複雑な形状の造形能力は、設計段階での迅速な評価や調整に最適です。また、航空宇宙や自動車、医療分野では、軽量かつ複雑な部品の製造に適しており、カスタムメイドの製品や少量生産のニーズに応えています。

パウダーベッド方式

パウダーベッド方式は、粉末材料を薄く敷き詰め、レーザーや電子ビームを使って選択的に焼結させる3Dプリンティング技術です。この方式は、ナイロン、セラミック、金属など多様な材料を使用でき、高精度かつ複雑な形状の造形が可能です。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

パウダーベッド方式の強みは、まず高い精度と細部の再現性にあります。レーザーや電子ビームを使用するため、非常に細かいディテールを持つモデルを正確に作成できます。

また、サポート材が不要であるため、複雑な内部構造やオーバーハングを持つデザインも問題なく造形可能です。

さらに、未使用の粉末材料は再利用可能であり、材料の無駄を最小限に抑えることができます。

パウダーベッド方式の弱点は、造形速度が遅いことです。また、焼結後の部品は表面がザラザラしており、後処理が必要になる場合が多いです。

レーザーや電子ビームの高エネルギー装置を使用するため、装置自体のコストが高く、ランニングコストも高めになります。

一般的な使用シーン

パウダーベッド方式は、高精度さと材料の多様性から、航空宇宙や自動車産業、医療分野で広く利用されています。特に軽量かつ複雑な部品の製造や、カスタムメイドの医療用インプラントの製造に適しています。試作品の製作にもよく使用され、設計段階での迅速な評価や改良が可能です。

シート積層法

シート積層法は、薄いシート状の材料を一層ずつ切断し、接着剤や熱を使って積み重ねて造形する3Dプリンティング技術です。主に紙、金属、プラスチックシートが使用され、高速で大きな造形物を作成するのに適しています。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

シート積層法の強みは、造形速度が非常に速い点です。シート材料を迅速に積み重ねることで、他の3Dプリンティング方式に比べて大規模な造形でも短時間で完成します。また、材料の選択肢が広く、金属やプラスチック、紙など多様なシート材料を使用できるため、さまざまな用途に対応可能です。

さらに、材料コストが比較的安い点も強みでしょう。

シート積層法にはいくつかの弱点もあります。造形物の表面が粗くなることが多く、滑らかな仕上げには後処理が必要です。

複雑な形状の造形には不向きで、特に細部の再現性には限界があります。

材料の切断と接着工程が複雑であり、高度な技術が要求されるため、操作が難しい場合があります。

一般的な使用シーン

シート積層法は、その高速造形と大規模造形に適しているため、主に建築模型や大規模なプロトタイプの作成に使用されています。特に、建築業界では、都市計画や建築デザインの評価のための模型作成に広く利用されています。工業デザインの分野でも、大型製品のプロトタイプやモックアップの作成に役立っています。

指向性エネルギー堆積法

指向性エネルギー堆積法(Directed Energy Deposition, DED)は、金属粉末やワイヤーを溶融し、エネルギービームで堆積させて物体を作成する3Dプリンティング技術です。この方法は、既存の部品に金属を追加する修理や改造に適しています。

強みと弱点

| 強み | 弱点 | 用途 |

|---|---|---|

|

|

|

指向性エネルギー堆積法の強みは、既存の部品に金属を追加する修理や改造が可能である点です。この技術は、金属粉末やワイヤーを直接溶融し堆積させるため、非常に高強度な部品を作成できます。

また、他の金属3Dプリンティング技術と比較して造形速度が速く、大型の部品でも迅速に製造可能です。

一方で、指向性エネルギー堆積法にはいくつかの弱点もあります。まず、造形できる形状に制限があり、複雑な形状の造形には向いていません。また、エネルギービームの高精度な制御が必要であり、そのための設備と操作技術が求められます。

表面の粗さを整える工程が必要になることもあるので、特定の場面で活躍するコストの高い手法と言えます。

一般的な使用シーン

指向性エネルギー堆積法は、特に航空宇宙、自動車、重工業などの分野で広く利用されています。この技術は、部品の修理や改造、特に高価な部品の延命や再利用に非常に適しています。また、新しい部品のプロトタイピングにも使用されており、短期間で高強度な試作品を作成することが可能です。

家庭用3Dプリンタ―と業務用3Dプリンタ―の違い

家庭用3Dプリンタ―と業務用3Dプリンタ―にはそれぞれに異なるニーズがあり、それらに応じた機能が搭載されています。

ここではその違いを解説します。

価格とサイズの違い

家庭用3Dプリンターは一般的に数万円から十数万円で購入でき、コンパクトで家庭のデスクに置けるサイズです。

これに対して、業務用3Dプリンターは数百万円から数千万円に達することが多く、製造業や研究機関向けに設計されているため、大型で重量も重く、専用の設置スペースが必要です。業務用は、長期間の使用に耐えうる設計が施されています。

精度の違い

家庭用3Dプリンターは、趣味や簡単なプロトタイピングに適しており、精度はそれほど高くありません。一般的には層の厚さが100ミクロン程度です。

業務用3Dプリンターは精密な製品の製造に使用されるため、非常に高い精度を持ち、機種にもよりますが層の厚さは20ミクロン以下に達することもあります。これにより、非常に細かいディテールを再現でき、厳しい品質管理が求められる製造現場で利用されています。

3Dプリンターで使用される材料の種類

3Dプリンターの材料は多岐にわたり、用途や造形方式に応じて選ばれます。主要な材料としてフィラメント、レジン、金属材料があります。ここではそれぞれの材料の概要を解説していきます。

フィラメントの種類(PLA、ABS、PETGなど)

フィラメントは、熱溶解積層方式(FDM)で使用される主要な材料で、以下のような種類があります。

・PLA(ポリ乳酸):生分解性があり、低温で造形可能で、比較的初心者に適している

・ABS(アクリロニトリル・ブタジエン・スチレン):高強度と耐久性が特徴で、機械的な部品作りには欠かせない

・PETG(ポリエチレン・テレフタレート・グリコール):強度と柔軟性を兼ね備え、透明性も持つため、幅広い用途に使用される

これらのフィラメントは、それぞれ異なる特性を持つため、用途に応じた選択が重要です。

レジンの種類(標準レジン、エンジニアリングレジンなど)

レジンは、光造形方式(SLA/DLP)で使用される材料で、以下のような種類があります。

・標準レジン:一般的なプロトタイピングに適しており、滑らかな表面仕上げが可能

・エンジニアリングレジン:高強度や耐熱性など特定の特性を持ち、機能部品の製造に適している

耐熱レジンは高温環境下でも形状を保つ特性があります。耐衝撃レジンは機械的な強度が求められる用途に使用されます。

用途に応じて適切なレジンを選ぶことが、製品の性能に大きく影響します

金属材料の種類

金属材料は、レーザーや電子ビームで粉末を溶融する方式で使用されます。一般的な金属材料の種類には、ステンレス鋼、アルミニウム、チタン、銅などがあります。

・ステンレス鋼:耐食性と強度に優れ、機械部品やツールに適している

・アルミニウム:軽量で加工しやすく、航空宇宙や自動車部品に広く使用

・チタン:高強度で軽量、耐腐食性があり、医療用インプラントや高性能部品に使用

これらの金属材料は、高強度と耐久性が求められる用途に最適です。

高精度造形材料

高精度造形のために開発された材料です。

高精度造形材料には耐熱性樹脂、生体適合性樹脂などの種類があり、高靭性、高温耐性、生体適合性などの特性を持っています。

医療機器、電子部品、マイクロ流体デバイスなどの高度な製造要件に対応しています。

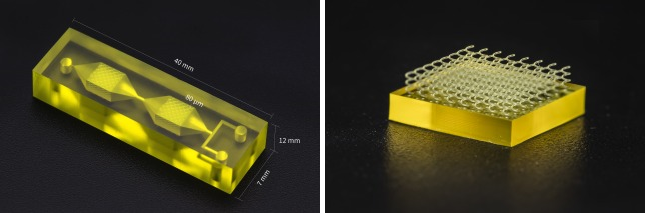

BMF Japan 株式会社では、高精度造形材料とマイクロレベルの造形を可能にする独自技術であるPμSL技術と組み合わせることで、従来の切削加工や射出成形では困難な複雑な微細構造の造形を実現しました。

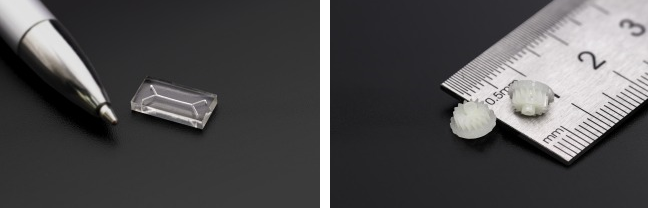

(左)細胞培養ディッシュ:サイズ 40.0*12.0*7.0mm³ / 内部3次元チャンネルと格子構造 / 格子のスティック径 80µm / 一体成型/生体適合性樹脂 / 機種 microArch S240

(右)マイクロスプリング:スプリングワイヤーの直径 100μm/ 高密度配列 / 材料:HTL/機種 S140 (10μm)

(5)可溶性犠牲樹脂

可溶性犠牲樹脂はBMF Japan株式会社が独自に開発した最新の材料です。

PDMSはさまざまな生物学的製薬関連製品や科学研究用デバイスに広く使用される材料です。

犠牲樹脂でマスターモールドを印刷しPDMSで転写した後、熱アルカリで溶解することで、マスターモールドを除去します。これにより精密で複雑な三次元微細構造を持つPDMSデバイスを簡単かつ迅速に作製できます。特に医療用デバイスやマイクロ流体デバイスなどの高度な応用分野で利用されています。

PDMSマイクロ流路 射出成形ギア

犠牲樹脂とPDMSキャスティングプロセスについては以下の動画が参考になります。

まとめ

今回は3Dプリンターの種類を中心に、それぞれで扱われる材料、家庭用と業務用の違い等を紹介しました。

3Dプリンタ―の導入を検討する際にぜひ参考にしてください。

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。