極小の針を使用した投薬や成分のパッチ方法として、医療用とや美容用途で幅広く活用されているのが「マイクロニードル」です。

今回の記事では、マイクロニードルの種類やおもな製造方法とともに、製造面で発生しやすい課題と解決方法を解説します。

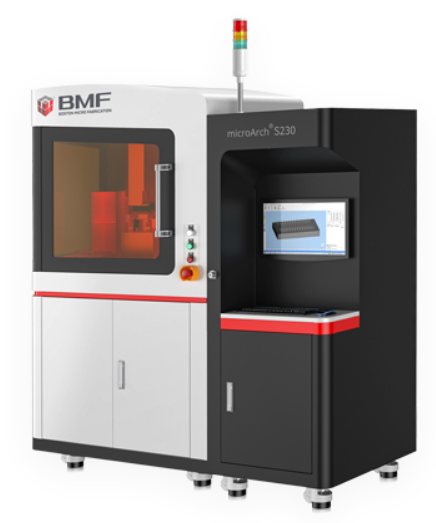

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ3次元リソグラフィ技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

従来の切削加工や金型では難しい複雑で微細な試作を実現でき、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。高精度なマイクロニードルの試作や小ロットでの製造をご検討の際は、ぜひお気軽にご相談ください。

【目次】

マイクロニードルとは?その種類

マイクロニードルとは

マイクロニードルとは直径または長さが1mm未満の極小(マイクロサイズ)の針のことで、「微細針集合体」とも呼ばれます。また、マイクロニードルが形成されたシートやチップ全体を含めてマイクロニードルを指すこともあります。

医療・美容分野のさまざまな用途で使用されており、今後より広範囲での活用が期待されています。

もともとマイクロニードルは注射針のように金属が使用されてましたが、金属アレルギーや針が折れたときの体内への影響などを考慮し、近年では樹脂や生分解性バイオポリマーが素材として選ばれるようになりました。

マイクロニードルの活用方法やメリットについては、以下の記事でくわしく解説しています。

マイクロニードルの種類

中実型マイクロニードル

中実型マイクロニードルとは、針に注射器のような穴(貫通孔)が開いていないマイクロニードルのことです。中実型マイクロニードルには、薬品の塗布方法によってソリッド型、コート型、溶解型に分類できます。

| 種類 | 特徴やメリット | デメリット |

| ソリッド型 | ・マイクロニードルによって皮膚に開けられた穴の上部から、薬液を浸透させたパッチを塗布 ・開いた穴は皮膚の持つ再シール化という性質によって自然にふさがる |

再シール化をマイクロニードルによってコントロールできないため、希望する量の薬液を安定して入れる用途には向かない |

| コート型 | ・マイクロニードル自体に薬剤が塗布されている ・マイクロニードルを刺入し一定時間静置することで、薬剤が皮膚内へ溶解し、薬剤を皮膚内へすばやく送達できる |

・マイクロニードルの表面に薬剤を塗り、固定するため、少量の薬剤しか投与できない ・固定可能な薬剤しか適用できない |

| 溶解型 | ・薬剤を取り込ませたヒアルロン酸が原料の生分解性ポリマー溶液からつくられる ・刺入後一定時間静置すると、マイクロニードルが溶解し薬剤が皮膚内に送達 ・マイクロニードルそのものに薬剤が含まれているため、コート型よりも多くの薬剤を投与できる ・溶解時間を変えることで長時間作用が可能 |

・薬剤を均一に分散させにくい ・マイクロニードルとして形成するために、十分な強度を持たせるられる薬剤しか適用できない ・必要な薬剤量に合わせてニードル本数調整が必要 |

中空型マイクロニードル

中空型マイクロニードルは、針に貫通孔が開いているマイクロニードルです。一般的な注射針のように皮膚に刺入した後、シリンジやポンプを使って薬液を皮膚内に送達させます。

マイクロニードルを通じて薬剤を投与または塗布できるため、幅広い種類の薬剤を選べるのがメリットです。送達したい薬液量が多いケースにも向いています。

ただし、薬液が皮膚の外側に漏れだしてしまうことがあり、適切な注入スピードで薬剤を送達させる技術が求められます。小さい針に極小の穴を開けるといった、製造上での高度な技術も必要です。

マイクロニードルの製造方法と特徴

マイクロニードルは今後多くの需要が見込まれる器具であり、さまざまな製造方法があります。マイクロニードルのおもな製造方法を解説します。

| 製造方法 | 向いている | 向いていない | コスト | 期間 |

| 射出成形 | 大量生産 | 少量生産 | 金型にコストがかかる | 金型の製作に数か月程度かかるが、金型完成後は早い |

| レーザー加工 | 中空型マイクロニードルのみ | 中空型以外 | 射出成形後に加工するため高い | 射出成形後に加工するため時間がかかる |

| 充填成形 | 溶解型マイクロニードルのみ | 溶解型以外 | 成分ごとに開発する必要があるため高い | 成分に合わせた開発に数か月~半年程度、さらに量産に3か月程度 |

| 3Dプリンタ― | 小ロット・多種類の製造 | 大量生産 | 金型不要のためコストダウンが期待できる | 早い。数時間~数日程度 |

射出成形

射出成形は、同一形状の金属・プラスチック製品を大量生産したいときに向いている製造方法です。マイクロニードルの製造においても一般的な方法として活用されています。

マイクロニードルの形状に合わせ金型を作成し、加熱して溶かした樹脂などの素材を金型に送り込み、冷やして成形を行います。

また、金型の製作には、サイズや精度にもよりますが、数十万円~百万円以上かかることもあります。工期は数か月程度かかります。

マイクロニードルは使用する薬液の種類や量、対象者に合わせた形状を求められることも少なくありません。射出成形は、金型の製作コストや管理面での手間、工期の長さなどから小ロット制作には向かないことには注意が必要です。

マイクロニードルの製造を検討していてもコスト面がネック、複数の種類を製造したい等の課題がある場合、3Dプリンタ―による製造を検討することをおすすめします。

レーザー加工

レーザー加工は、おもに中空型マイクロニードルの製造に用いられている手法です。射出成形などで製造したマイクロニードルに、レーザーを使って薬剤を通過させる穴を開けます。マイクロスケールの針に必要な大きさの穴を開けなければならず、高い技術力が必要です。

技術力やノウハウはメーカーによって差があります。理想の形状や機能を持つマイクロニードルを製造するには、適切なメーカーの選定が重要です。

充填成形

充填成形とは、溶解型マイクロニードルパッチの製造方法のひとつです。混合して作ったマイクロニードルの原料となる液を、鋳型に充填して成形します。その後乾燥してゲル化させ、粘着シートに貼り合わせ、パッチ形状に打ち抜きます。

充填成形は、高品質の製品を製造するには確かな技術力が必要です。メーカー選定は慎重に行いましょう。

3Dプリンター

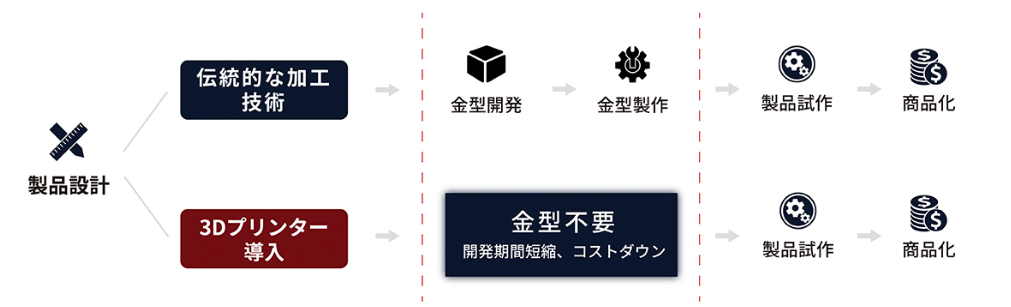

3Dプリンターによる造形は、特に小ロット、多種類のマイクロニードルの製造におすすめの方法です。金型の開発・製作が不要であり、開発期間の短縮やコストダウンが期待できます。

高精細・高精度3Dプリンタ―など、適切な機種を選定することが重要ですが、高品質のマイクロニードルを数時間~数日という短納期での製造が実現します。

BMF Japan 株式会社の超高解像度3Dプリンター「2μmシリーズ」は、独自のマイクロナノ光造形「PμSL」技術により、数マイクロメートルから数百ナノメートルの解像度での積層も可能としています。

|

製品・項目 | 超高精度3Dプリンター

microArch® S230 |

| 造形材料 | 光硬化性樹脂、セラミック | |

| 最大造形サイズ | 50mm(L)×50mm(W)×50mm(H) | |

| 最小設置面積 | 1720mm(L)×750mm(W)×1875mm(H) | |

| 設備総重量 | 660kg | |

| ファイル形式 | STL | |

| 認証 | CE |

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ3次元リソグラフィ技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

BMFの超高解像度3Dプリンターなら、マイクロニードルのような微細な形状の製品も短時間、高品質に製造可能です。

以下の記事では、高性能3Dプリンタ―を多数紹介しています。

また、いきなり3Dプリンタ―の導入はハードルが高くても、3Dプリントサービスを利用すれば手軽に試してみることができます。

3Dプリンタ―を活用したマイクロニードル製造事例

3Dプリンターによるマイクロニードルの製造なら、納期やコスト、精密さといった課題も解決します。ここでは3Dプリンターによる、マイクロニードルの製造事例を紹介します。

高精度3Dプリンタ―によるマスターモールドの製作事例

引用:Part of the Week:3Dプリンターによるマイクロニードルアレイ

超精密3Dプリンティング技術を活用し、ミクロン単位のマスターモールドの印刷に成功した事例です。

モールドを転写することでPDMS-t(PDMS-(Triton X-100))接着層とAg/Niマイクロニードルアレイを作製し、最終的に生体電気信号を検出するための透過性の高い電極パッチの製作を実現しました。

詳細は以下の記事をご覧下さい。

医療技術分野で活用可能なマイクロニードル等を3Dプリンタ―で製作した事例

Mark Prausnitz博士のチームが作製した眼球注射用マイクロニードル 眼球注射用マイクロニードルに500μmの穴がある

引用:https://www.bmf3d.co.jp/news/case-study/12922.html

ジョージア工科大学(GT)の電子工学とナノテクノロジー研究所(IEN)が提携し運営する、マイクロ・ナノファブリケーション施設では、高精度3Dプリンターにより、特定の眼内組織を標的にできる眼球注射用マイクロニードルや、薬物送達や低侵襲治療のツールとして活用する薬物送達用マイクロニードルの製作に成功しています。

ほかにも、脳水腫患者の頭蓋内圧を継続的にモニタリングするための埋め込み式圧力センサーに活用されるマイクロ流体型も3Dプリンターによって作成されています。

詳細は以下の記事でご覧ください。

がん治療に活用されるマイクロニードルを高精度3Dプリンターで製作した事例

マイクロニードル基底部の直径160μm、内部チャンネルの直径40μm(人間の毛髪の直径は約100μm)

引用:https://www.bmf3d.co.jp/news/case-study/10509.html

高精度3Dプリンターによって製作された複数のチャンネルを持つマイクロニードルは、腫瘍やがんの治療に不可欠な化学療法にも活用されています。

毛髪の直径よりも細い40μmと極めて高い精度を持つチャネルを持つマイクロニードルアレイは、標的部位へ正確に薬剤を届け、がん細胞への薬剤浸透効率の大幅な向上を実現しました。マイクロニードルの配列は、腫瘍の大きさに応じてさまざまなサイズに調整することができるため、よりターゲットを絞った治療も可能としています。

詳細は以下の記事をご覧ください。

ほかにも多くの応用事例があります。詳しくは以下をご覧ください。

まとめ

マイクロニードルの種類や製造方法、製造方法で発生するコストや工期などの課題について解説しました。マイクロニードルは今後需要の拡大が見込まれる製品です。コストや工期、生産数量といった重視したいポイントに合わせた製造方法を選定し、安定した製造につなげましょう。

高精度なマイクロニードルの試作や小ロットでの製造を検討の際は、高精度3Dプリンターの活用がおすすめです。BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ3次元リソグラフィ技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。ぜひご相談ください。