現在、様々な製品の小型化・高性能化が進んでいます。それに伴い、製品内部に用いられる電子コネクタも小型化し、3Dプリントを用いた電子コネクタの製造が注目されています。今回は、電子コネクタにおける従来の製造方法と3Dプリントによる製造方法を新技術を含めて紹介します。

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。光造形法を基にしたPμSL技術と新開発の可溶性犠牲樹脂によって、微細な電子コネクタを高い精度で製作可能です。世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

【目次】

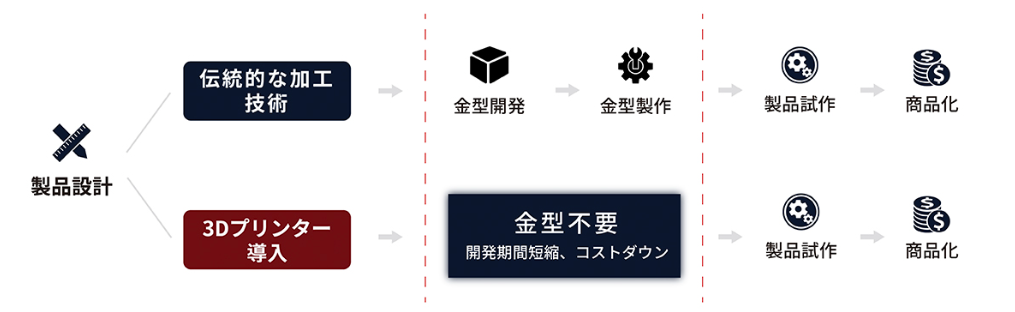

電子コネクタの従来からの製造方法と3Dプリントによる製造方法

従来、電子コネクタの製作には金型が広く用いられています。しかしながら、金型の製作には課題もあります。

本項では、電子コネクタの製造における従来手法と、新たな手法と言える3Dプリントを用いた製造方法について解説します。

電子コネクタの従来からの製造方法と材料

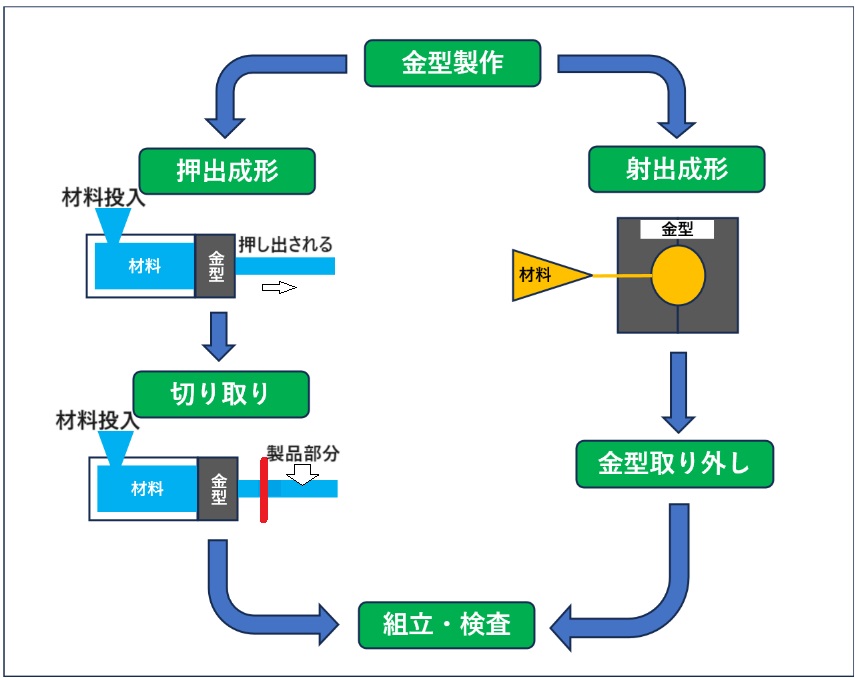

電子コネクタの従来からの製造方法は、金型の設計・製作から始まります。そして、金型を使用して部品を成形し、取り外した部品の組立・検査を行い、完成させます。

以下では、金型を用いる製造方法と電子コネクタに使用される材料を解説し、課題を紐解きます。

電子コネクタの従来からの製造方法

金型は、金属材料で製作された製品の型枠です。金型の製作が完了すれば、押出成形や射出成形によって大量に同一形状の品物を生み出せます。

押出成形

押出成形は、金型を加熱し、液状化した材料を通して形作る方法です。

材料を入れた金型の入口部に圧力を加え、内部に入った材料を押し出て成形します。押し出された材料は金型の外で冷却および硬化を行います。

押出成形の特徴は以下の通りです。

| 利点 |

|

| 欠点 |

|

押出成形は成形と冷却・硬化を分けて行うので、短時間で多くの製品を生産できます。また、成形方法の特性上、長さのある形状を得意としている点も特徴です。

一方、押出成形では成形された材料は、冷却・硬化後に切り離されるため、生成物の断面は一定の形状となります。複雑な突起や空洞を作りにくい点も特徴です。フィルムや配管など、単純かつ長尺な部品の製造が得意です。

射出成形

射出成形は、材料を金型内に入れ込み、冷却および硬化を行う方法です。金型の精度を上げれば、複雑な造形も可能です。

射出成形の特徴は以下の通りです。

| 利点 |

|

| 欠点 |

|

上記のように、射出成形は複数の型枠を持つ金型を用意すると、一度に多くの部品・製品を生産できるという利点があります。そのため、電子コネクタなどの大量生産に向いています。

一方、金型の製作に時間とコストが掛かるため、少量生産には不向きです。加えて、金型の取り外しを考慮して設計する必要があるため、設計に時間がかかります。

電子コネクタの製造において、射出成形は重要な役割を果たします。一方、複雑かつ微細な電子コネクタにはそれに応じた精度の金型が必要で、予算や時間が必要です。

電子コネクタの材料

コネクタは、基板同士の接続に使用されます。とりわけ、電子コネクタはICチップなどの集積回路に用いられるため、電気的な特性に加えて熱強度に優れた材料が必要です。

電子コネクタには主に以下の材料が使われます。

ナイロン樹脂

ナイロン樹脂は、ポリアミドと呼ばれるアミド結合を繰り返して作られた高分子材料です。特徴は、耐熱性に優れ、価格が安い点です。そのため、射出成形用の材料として、工業部品や家電製品など幅広く使用されています。

一方、アミド結合は吸水性を持ち、水分量によって寸法が変化するので、微細な部品への対応が難しいという側面を持ちます。

PBT樹脂(ポリブチレンテレフタレート)

PBT樹脂は、ポリエステル系の高分子材料で、吸水性が低く、電圧により絶縁性が損なわれにくい点が特徴で、電気および電子部品に広く用いられています。

一方、PBT樹脂はポリエステルの特徴である加水分解(水と反応して分解する性質)を起こしやすい性質を受け継いでいます。そのため、射出成形時には水分の除去が必須です。

LCP樹脂(液晶ポリマー)

LCP樹脂は、棒状の分子構造をしており、固体および液体時における分子構造は変化しません。そのため、材料の硬化による寸法変化が少なく、高い強度を維持できる利点を持ちます。

加えて、耐熱性にも優れているため、エンジン用の部品や演算能力の高い電子部品などでも、安定した性能を実現可能です。

一方、LCP樹脂は他と比べて価格が高いという欠点があります。

このように、電子コネクタに使われる材料には、コネクタの用途にあわせて様々な種類があります。

特に微細かつ能力の高い電子部品では、LCP樹脂を用いるとより厳しい要求にも対応できるでしょう。

従来からの製造方法の課題

電子コネクタの従来からの製造方法には、金型の作成が必須です。しかしながら、複雑な形状の電子コネクタを製造するためには、金型には高い製作難易度が要求されます。

そのため、以下のような課題が存在します。

膨大な時間と費用がかかる

複雑な形状の金型の製作や、取り付け・取り外しについての検討作業が増えるため、図面検討から加工に至るまで膨大な時間を要します。それと共に費用もかかります。

設計変更への対応が困難

従来からの製造方法では、一度金型が完成すれば安定した大量生産につながります。反面、金型完成後の設計変更は金型製作をやり直すことになるため、改善が行いにくいという課題があります。

上記から、金型による製作は少量多種の製品や試作の繰り返しには不向きと言えるでしょう。

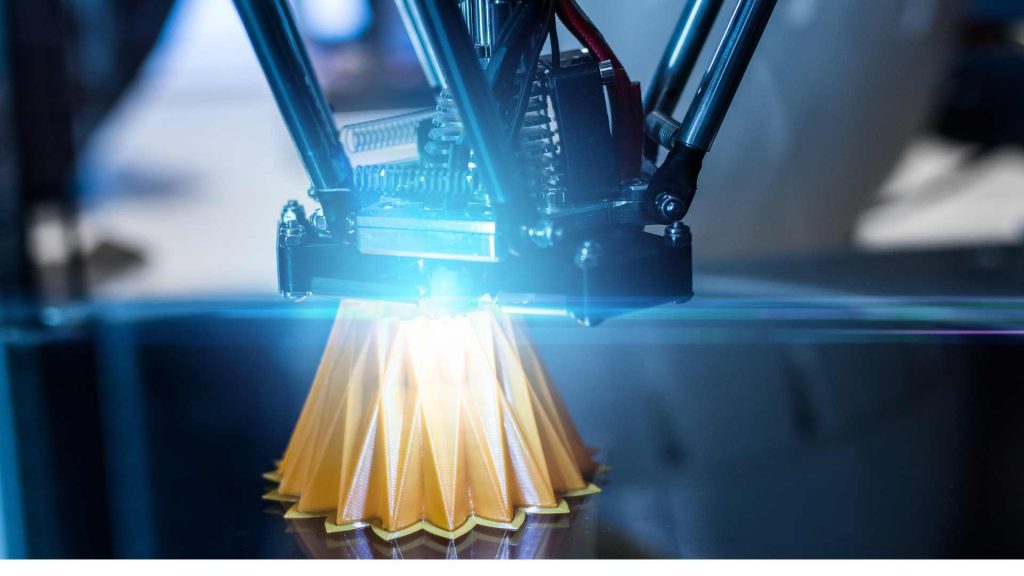

3Dプリントによる電子コネクタの製造方法と材料

3Dプリントによる製作は、3Dデータを平面の組合せとして細分化し、一層ごとに形状を再現しながら積み重ねていく手法です。金型製作の必要が無く、試作など少量生産を迅速に行うことが可能です。

ここでは、現在少しずつ増加してきている、3Dプリントによる電子コネクタの製造について紹介します。

以下は各種3Dプリンタ―の、主な造形方法と使用可能な材料の例です。

| 造形方法の種類 | 造形方法 | 使用可能な材料の例 |

| 熱用溶解積層法 | 液状化した材料を流し込み硬化させる | 光硬化樹脂

(ABS樹脂、PLA樹脂など) |

| インクジェット法 | 液状化した材料をノズルで噴霧し硬化させる | 光硬化樹脂

(ABSライク樹脂、PLAライク樹脂など) |

| 粉末焼結法 | レーザーで材料を焼結させる | ナイロン樹脂、粉末状の金属 |

| 粉末積層法 | 粉末状の材料に接着剤を吹き付け硬化させる | 石膏 |

| 光造形法 | レーザーで材料を硬化させる | 光硬化樹脂

(ABSライク樹脂、PLAライク樹脂など) |

特に光造形法は他の造形法と比べて微細かつ複雑な形状を得意としているため、3Dプリントによる電子コネクタの製造に適しています。

また、3Dプリンタ―で電子コネクタを作成する主な方法は、現在以下の2通りがあります。

・3Dプリンタ―で取り扱い可能な材料で、電子コネクタを直接造形する

・3Dプリンタ―で型(モールド)を作成し、射出成形等を行う

3Dプリンターは、メーカや製品ごとに使用可能な材料が決まっています。そして、電子コネクターの材料として最も一般的に使用されるLCP材料を使える3Dプリンタ―はごく一部に限られている現状です。

そのため、3Dプリンターを利用してLCP材料で電子コネクタを製造するには、3Dプリンタ―で型を作成し、射出成形等を行う方法が始めやすいでしょう。

一方で、3Dプリンタ―によっては精度が不十分で、設計通りの型の製造が難しい場合もあります。求める精度に合った3Dプリンタ―を選択する必要があります。

3Dプリントによるコネクタ製作のメリット

3Dプリントによる造形は、コネクタを始めとする様々な品物の製作に役立ちます。

本項では、3Dプリントによって製作するメリットを2点紹介します。

リードタイムの短縮

3Dプリンタ―で直接的に造形する場合は、金型の製作は不要です。

また、3Dプリンタ―で型を造形する場合も、金型製作の時間を大幅に短縮できます。

従来の金型の製作は、大きさや複雑さにもよりますが、一般的には数か月程度の時間が必要と言われています。3Dプリンタでコネクタなどの部品を製作すると、リードタイムを大幅に短縮でき、応用力の高い生産につながると言えるでしょう。

BMF Japan株式会社の「microArch®シリーズ」なら、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で微細な造形を実現します。

また、90%以上が3~48時間以内に製作完了するため、従来の切削加工や金型では難しい形状や時間を要するケースでも短時間で造形可能です。

引用:BMF Japan 株式会社の「microArch®シリーズ」と他の3Dプリンターとの違い

試作コストの削減

3Dプリントによる製作は、コスト面でも利点があります。

開発段階では、様々な思案を基に試作を繰り返すと、より品質の担保された製品の実現に近づけます。しかしながら、金型の製作では金型の材料費、人件費など製作にまつわる様々な費用が生じ、その額は数十万~数百万円にものぼることが一般的です。

3Dプリンターなら3Dデータさえあれば設計変更も容易です。短時間に数多くの試作を繰り返すことが可能で、開発期間および試作コストの削減につながります。

また、いきなり3Dプリンタ―の購入はハードルが高くても、3Dプリントサービスを利用すれば手軽に試してみることが可能です。

可溶性犠牲樹脂を用いた電子コネクタの新たな製造方法

3Dプリントの技術は日々進歩しています。これまでの3Dプリントによるコネクタの製造方法に加え、新たな手法である可溶性犠牲樹脂を用いた電子コネクタの製造方法をここでは紹介します。

可溶性犠牲樹脂とは

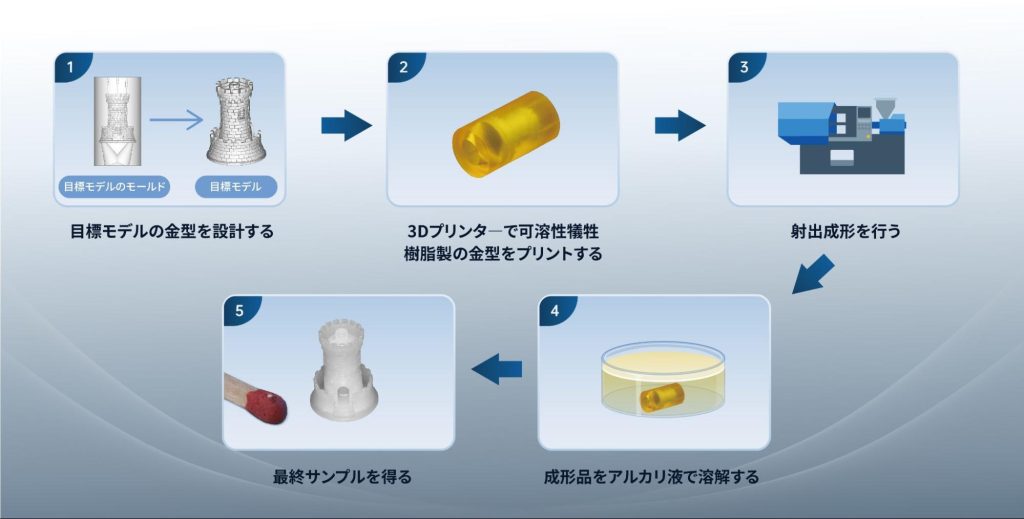

可溶性犠牲樹脂とは、熱アルカリで溶解できる樹脂です。シリコンベースの材料を使用した成形プロセス(PDMSキャスティング)や射出成形用のモールド(型)の製作に可溶性犠牲樹脂を応用できます。

例えば、内部に空間がある射出成形用のモールドを造りたい場合、従来の3Dプリンタ―の材料ではサポート材と呼ばれる支持構造体をモールド内部に入れ込み成形後に取り除く工程が必要で、時間と労力が必要です。

可溶性犠牲樹脂を用いると、熱アルカリによって溶解できるためサポート材を取り除く工程が容易で、自由度の高い形状のモールドを短時間で成形できます。

以下は、可溶性犠牲樹脂で作製したモールドから射出成形で造形した例です。

BMFの3Dプリンタ―なら、複雑微細構造のモールドも高精度で実現できます。

引用:PDMSデバイスを製造する革新的な手法-可溶性犠牲樹脂+精密3Dプリント

可溶性犠牲樹脂でモールドを3Dプリントする工程

可溶性犠牲樹脂で電子コネクタのモールドを3Dプリントし、射出成形を行う具体的な手順は以下の通りです。

3Dプリンタ―で可溶性犠牲樹脂製の金型をプリントしたのちに射出成形によって最終製品を作製することで、材料の制約を超えて様々な材料への応用が可能です。

可溶性犠牲樹脂を用いた電子コネクタ製造のメリット

電子コネクタの製造に可溶性犠牲樹脂を用いると、以下のメリットがあります。

デザイン性の向上

金型を用いた製作では、造形物から金型を取り外さなければなりません。特に、複雑な形状をしている場合、金型が取り外せるようにデザインする必要があり、デザインに制約がでます。

モールドに可溶性犠牲樹脂を用いた場合、熱アルカリ液に浸して溶解できるため取り外しを考慮する必要が無く、目的に合ったデザインの実現につながります。

幅広い材料に応用可能

3Dプリントでモールドを製作すれば、製品の製造にはさまざまな材料を使用可能です。電子コネクタの製造においても、LCP樹脂など適した材料で製作可能です。

短時間・低コストで製作可能

3Dプリンターと材料、デジタルデータがあれば製品製造が可能で、金型を作成する従来の方法と比べて短時間・低コストで製造可能です。

修正が容易

型の変更やバージョンアップした製品を作成するときにもデジタルデータを修正し再度プリントするだけです。

以上のように、可溶性犠牲樹脂を用いた電子コネクタの製作は、さまざまな課題を解決する方法と言えます。

まとめ

今回は、3Dプリントを用いた電子コネクタの造形方法や、新技術の可溶性犠牲樹脂を用いる製造方法を解説しました。3Dプリントと可溶性犠牲樹脂を組み合わせて製作すると、設計の自由度やリードタイムおよびコストの削減、品質の向上など多くのメリットがあります。

BMF Japan株式会社の「microArch®シリーズ」は、優れた光学解像度(2μm・10μm)と、産業用途で±10μm・25μmの公差で安定的に制御できる、世界初の3Dプリンターです。

光造形法を基にしたPμSL技術と新開発の可溶性犠牲樹脂によって、微細な電子コネクタを高い精度で製作可能です。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。