常識的に考えて、材料の弾性率や強度などの機械的特性は、ある一定の条件のもとで固定されています。 しかし、機械的メタマテリアルは、人工的に製造され、ユニークな微細構造を持つため、機械的特性を調整することが可能となります。 一方、既存の機械的メタマテリアルは、構造が不安定、強度が低い、応答が遅いなどの理由により、連続的かつ安定した機械的特性のチューニングを実現することが困難でした。

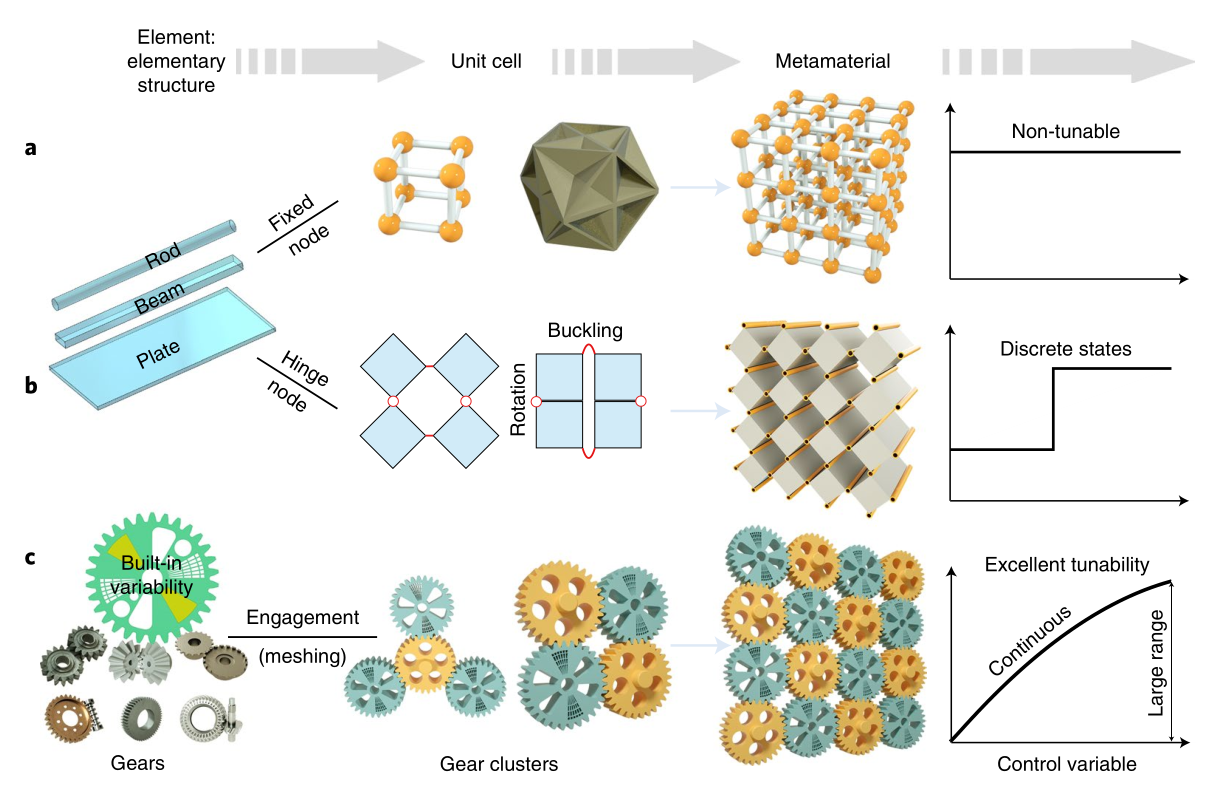

Fig. 1 従来のメタマテリアルの設計コンセプト(a,b)及びメタマテリアル設計の最新提案(c)

精密3Dプリンターで超小型歯車を製作

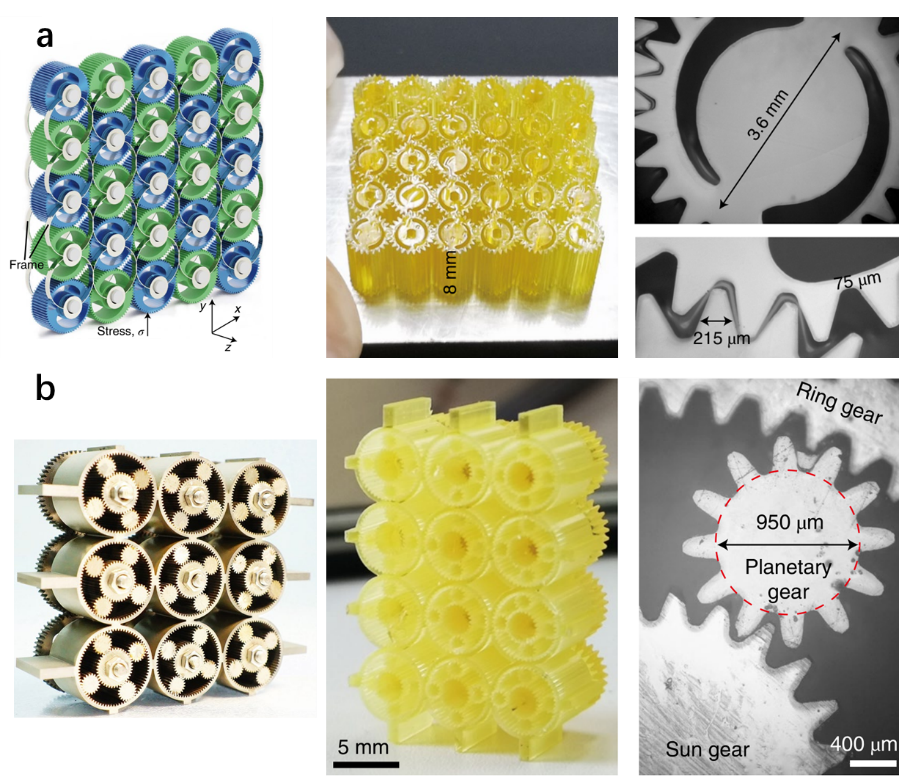

科学者たちは最近、独自の剛性勾配を内蔵した小型歯車を設計し、特殊な歯車の組み合わせによる全く新しいメタマテリアルシステムを考え出しました。 BMF社の精密3DプリンターmicroArch® S130(光学解像度2μm)を用いて、75μmのフィーチャーサイズを持つ超小型歯車を製作しました。 このような歯車を用いたメタマテリアル構造には、次のような優れた特長があります。

- ヤング率を2桁の範囲で継続的かつ安定的に制御できる。

- メタマテリアル全体が硬い状態から超軟らかい状態へと変化する能力を有する。

- 調整方法は簡単に行える一方で、このメタマテリアルは入力信号に対して非常に速い応答性を示す。

- 非常に大きな負荷や衝撃に耐えられる。

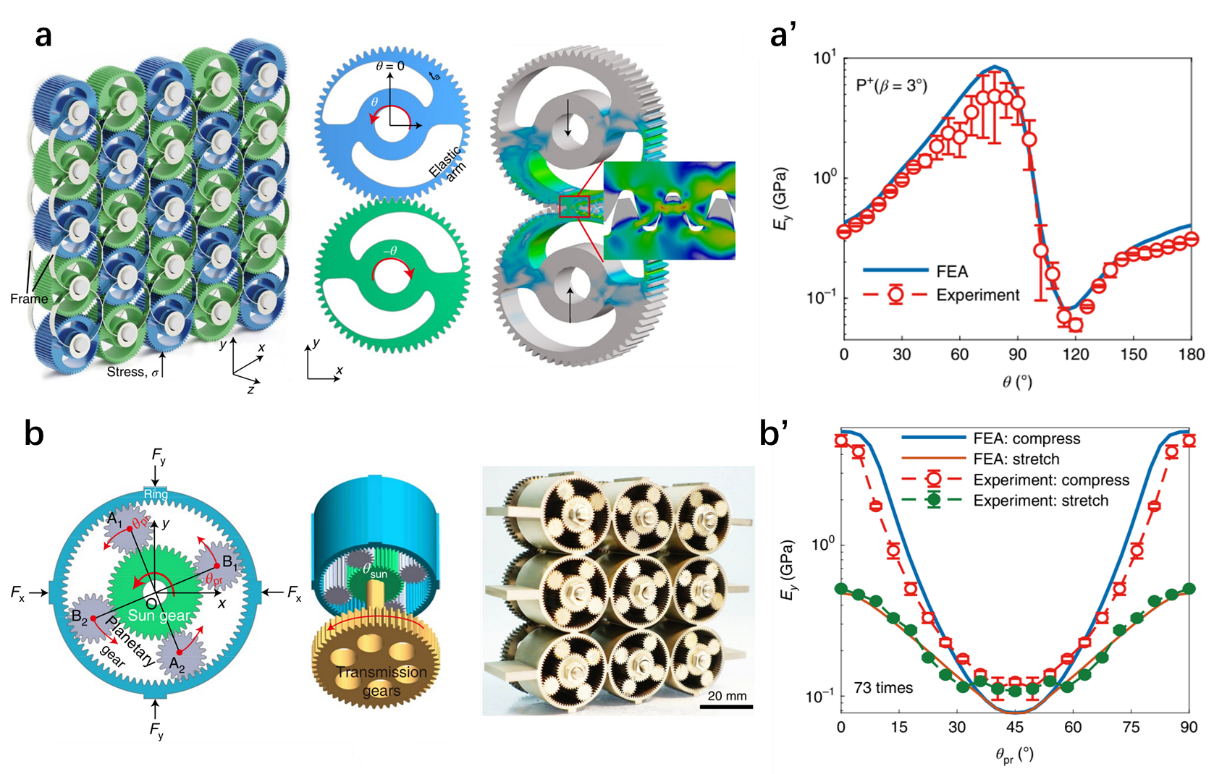

Fig. 2 異なる小型歯車を組み合わせたメタマテリアル(a、b)及びその連続的に調整可能の弾性率(a、b)

異なる特性を持つ機械的メタマテリアルの設計が実現

異なる種類の歯車や特殊な組み合わせを用いることで、異なる特性を持つ機械的メタマテリアルを設計することが可能です。 この画期的な研究成果は、ロボットの衝撃保護や航空機の表皮など、スマートデバイスの画期的な応用につながることが期待されています。

この研究成果は権威ある学術誌Nature Materials(IF 38.663)にて「Programmable gear-based mechanical metamaterials」というタイトルで掲載されました。

Fig. 3 BMF microArch®S130(解像度:2μm)でプリントした小型歯車及びそのメタマテリアル構造

BMFの3DプリンターやPμSL技術にご興味のある方は遠慮なくお問い合わせください。