製品の開発には試作が欠かせません。

試作品と言えど作成にはコストと技術が必要で、複数のパターンで試作するとなれば工数が膨れ上がります。

「もっと簡単に試作品が作れれば…」

「今よりコストを抑えて高精度の試作品ができれば…」

3Dプリンターで試作品を作製すれば、こうした課題を解決できます。

本記事ではなぜ試作には3Dプリンターがおすすめなのか、実際に3Dプリンターを導入する際のメリット&デメリット、造形材料の選び方や最新技術の紹介など一挙に解説します。

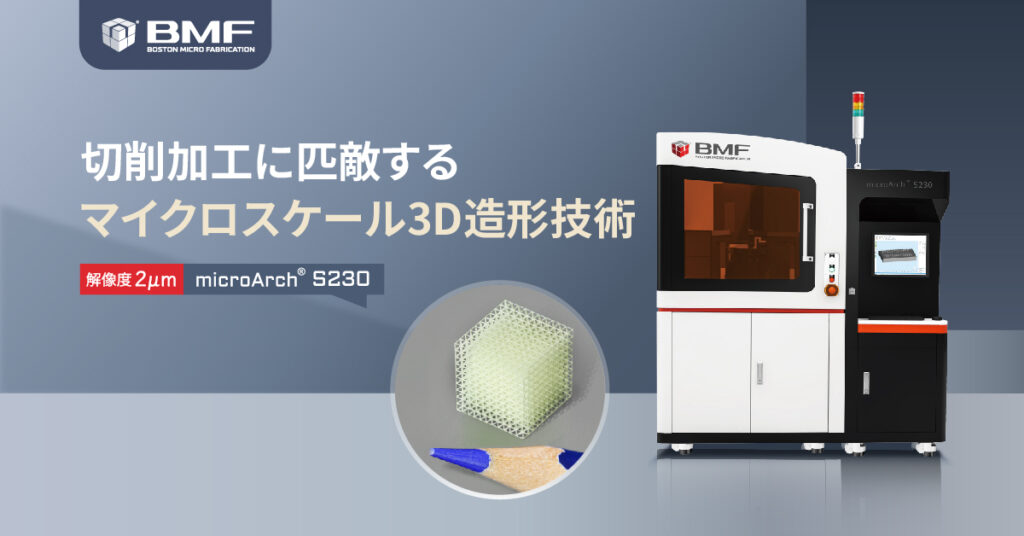

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な試作を実現できる産業用3DプリンターmicroArchシリーズを取り扱っております。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

3Dプリンターとは?試作の強み

3Dプリンターは、立体的な物体をデジタルモデルから直接造形する革新的な製造技術であり、様々な分野で注目を集めています。特に試作においては3Dプリンターが強力なツールとなり、迅速で柔軟なプロトタイピングが可能です。

3Dプリンターとは

3Dプリンターは、コンピューター上でデザインされたデジタルモデルをもとに、層状に材料を積み重ねて物体を造形する装置です。この技術はアディティブ・マニュファクチャリング(Additive Manufacturing)とも呼ばれ、従来の切削加工などの製造プロセスとは異なり、物体を一層ずつ構築していく積層法として知られています。

3Dプリンターは、異なる種類の材料(プラスチック、金属、陶器など)を使用し、デジタルモデルの指示に従って精密な物体を造形することができます。複雑な形状やデザインの物体を効率的に製造できるだけでなく、初期段階でのデザイン変更も容易に行うことが可能になりました。

【参考動画】

試作に真価を発揮する3Dプリンター

3Dプリンターは初期段階でのデザイン変更を可能にしたことで、試作段階でその真価を発揮します。伝統的な製造方法である切削加工ではコストや時間がかかる試作プロセスが、3Dプリンターを用いることで大幅に短縮されます。デジタルモデルを基にした迅速なプリントが可能なため、アイディアの検証やデザインの修正が即座に行えることによって、試作段階での開発精度を向上させることができます。

また、3Dプリンターは複雑な形状や内部構造も造形可能であり、実際のプロトタイプを手に取ることで物理的な評価が行えます。これにより、製品の品質向上や設計の最適化が容易になり、構想段階にあるアイデアを迅速に出力し検証するまでの開発速度が飛躍的に上昇します。

総じて、3Dプリンターは製造業やデザイン分野の試作において、迅速で効果的、柔軟なソリューションと言えるでしょう。

3Dプリント(積層法)と切削加工の違い

3Dプリント(積層法)と切削加工は製造プロセスにおいて異なる手法を採用しており、それぞれの特長が存在します。本項では、これらの違いについて掘り下げていきます。

3Dプリント(積層法)とは

3Dプリント(積層法)はデジタルモデルをもとに、材料を層状に重ねて物体を造形します。樹脂や金属などの材料が使用され、一層ずつ物体を構築していきます。この手法ではデジタルモデルの指示に従って物体を積み重ねて作り上げるため、複雑な形状や内部構造を持つ物体であっても造形可能です。

切削加工(従来の手法)とは

切削加工は従来の製造方法で、材料から不要な部分を取り除く方法です。これは主に削り出しや彫刻といった手法を用い、工作機械(フライス盤、旋盤など)を使用して物体を形成します。切削加工は材料を削り取ることによって物体を形成するため、精密な部品や高い表面仕上げが得られます。しかし、物体全体を一度に形成するため、複雑な形状や内部構造の物体を製造するのは難しく、材料の大量削り取りによりロスが生じることがあります。

3Dプリンターで試作品を作るメリットとデメリット

ここでは3Dプリンターを導入した場合に得られるメリットとデメリットについて、その特徴から解説していきます。

メリット

3Dプリンターの使用には多くのメリットがあり、それが従来の製造方法との大きな違いを生み出しています。

アイデアをすぐ形にできる

3Dプリンターは、デジタルモデルをもとに物体を層状に造形するため、デザイナーやエンジニアが持つアイデアを直ちに物理的な形に変えることができます。潜在化している構想を即座に具現化できれば、試作段階でのデザインの評価や修正を容易にします。

上流工程である試作段階の精度と速度向上は、開発プロジェクトのQCD(Quality、Cost、Delivery)向上に帰結します。

高いカスタマイズ性

3Dプリンターは、個別の設計やカスタマイズに非常に適しています。モデリングによって設計変更やカスタマイズを迅速に構築し、積層法を用いることで3Dプリンター単独で様々な造形が可能だからです。これにより、顧客の個別要件に応じた製品や部品の製造に対して、複数の設備を稼働させる必要がなく、誰でも加工が可能なため属人化も排除できます。

短期間の開発を実現

迅速なモデリングに、最小限の設備、そして加工に習熟が不要なため排除される属人化。これらの要素は開発の速度も向上させます。結果、納期短縮を実現し開発工数が減少し、市場への対応が高速化していきます。顧客からの要望に対して実物の試作品を即座に提示できれば、顧客満足度アップへも繋がるでしょう。

複雑な形状を具現化できる

3Dプリンターは複雑な形状や内部構造を具現化するのに適しています。従来の切削加工では難しかった複雑な形態やデザインも、3Dプリンターならば層状に材料を積み重ねることで実現できます。外部からは見えない内部構造の変更も、3Dプリンターならば可能であり、加工途中の中身が見える試作品は納得性の高い試作品となります。

従来の手法よりも低コスト

特に少量生産や試作段階において、3Dプリンターは低コストで製造を行うことが可能です。従来の手法に比べて設備や材料、職人育成のコスト等が低減され、迅速かつ恒久性のある経済的な製品開発が実現できます。

デメリット

3Dプリンターは様々な利点を持つ一方で、一部の制約や課題も存在します。これらは技術の進化や研究の進展により改善されつつありますが、業務の最適化にはデメリットについての理解も重要です。

材料の制限

一部の3Dプリンターは特定の材料に制限されていることがあります。特に高温や高強度を必要とする用途には、現行の3Dプリンティング技術では対応しきれない場合があります。一方で、新しい材料も続々と開発されています。詳細な条件に適した材料の選定や調達は専門家のサポートが必要でしょう。

精度の限界

一部の3Dプリンティング技術では、高い精度が要求されるアプリケーションには限界があります。特に微細な構造や複雑な形状の部品の場合、従来の製造方法に比べて精度に制約が生じることがあります。

ただし、最新の技術開発によって、非常に高精度な3Dプリンタ―も開発されています。

追加加工の発生

3Dプリンターで製造された製品には、時に追加の加工や仕上げが必要な場合があります。表面の粗さや材料の特性により、追加の手間やコストが発生することがあります。ただし、これも新しい材料やプリンティング技術の進化により改善が見られています。

精緻なモデリング

3Dプリンターにおける試作品造形は優れていますが、優れた造形を実現するには元となるモデルが必要です。3Dプリンターの性能を100%発揮する精緻なモデリングには、専門的なスキルはもとより、3Dプリントそのものに対する知識と経験が重要です。

3Dプリンターの造形材料

3Dプリンターの造形材料は、使用する材料の種類によって物体の特性や用途が大きく異なります。以下では、様々な造形材料に焦点を当て、それぞれの特性や利用シーンについて解説します。

目的に合った材料を知り、その材料を使用可能な3Dプリンタ―を選択することが重要です。

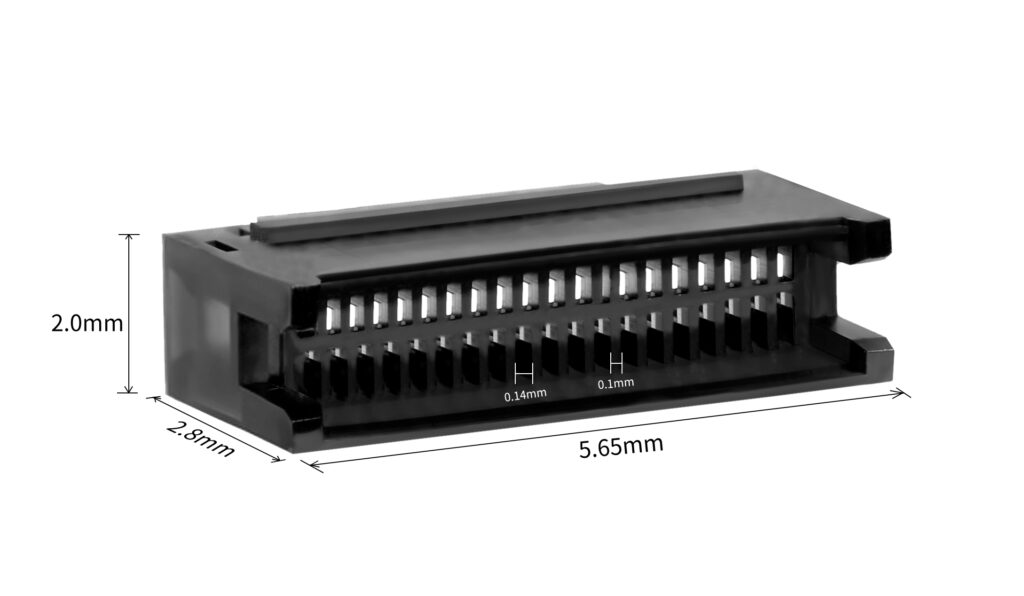

耐熱性樹脂(HTL/HT200)

HTL/HT200は耐熱性樹脂の一種です。高温に耐える性質を持つ材料で、耐熱性が求められるアプリケーションや用途に適しています。特にエンジニアリングアプリケーションや自動車部品など、高温環境下での使用が必要な場面で活用されています。

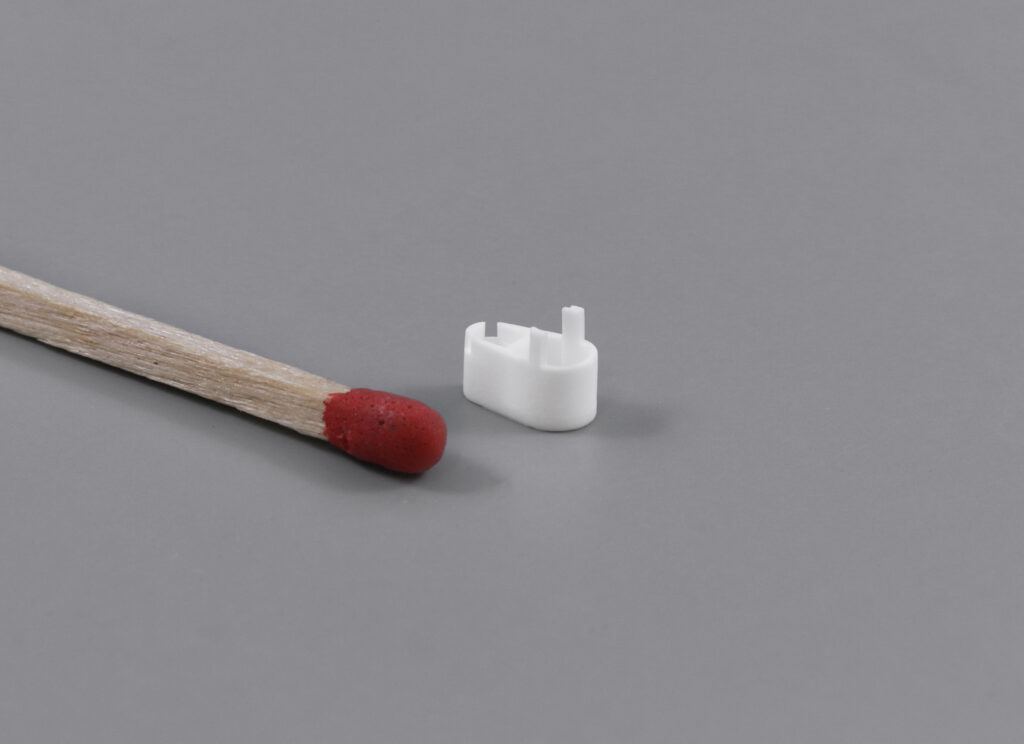

【活用例】コネクターベース

画像引用:BMF Japan 株式会社

生体適合性樹脂(BIO)

生体適合性樹脂は、医療分野やバイオテクノロジーにおいて使用される材料で、人体との親和性があります。この特性により、人体に直接触れる部品や医療機器、人工臓器の製造などに利用されます。生体適合性樹脂は、安全で生体に無害な材料が求められる分野で重要な役割を果たします。

【活用例】細胞培養ディッシュ

画像引用:BMF Japan 株式会社

セラミック(Ceramic)

セラミックは耐熱性が高く高硬度であるため、耐久性が求められるアプリケーションに適しています。主にエレクトロニクスや航空宇宙産業、医療機器などの分野で使用され、複雑な形状や微細な構造を持つ部品を製造するのに適しています。

【活用例】セラミック内視鏡

画像引用:BMF Japan 株式会社

可溶性樹脂

可溶性樹脂は、プリントが完了した後に特定の液体に溶かすことができる材料です。主にサポート構造の作成に利用され、複雑な形状を持つ物体を効果的にプリントする際に役立ちます。この材料は、後処理を容易にし、細部を精密に作成するのに適しています。

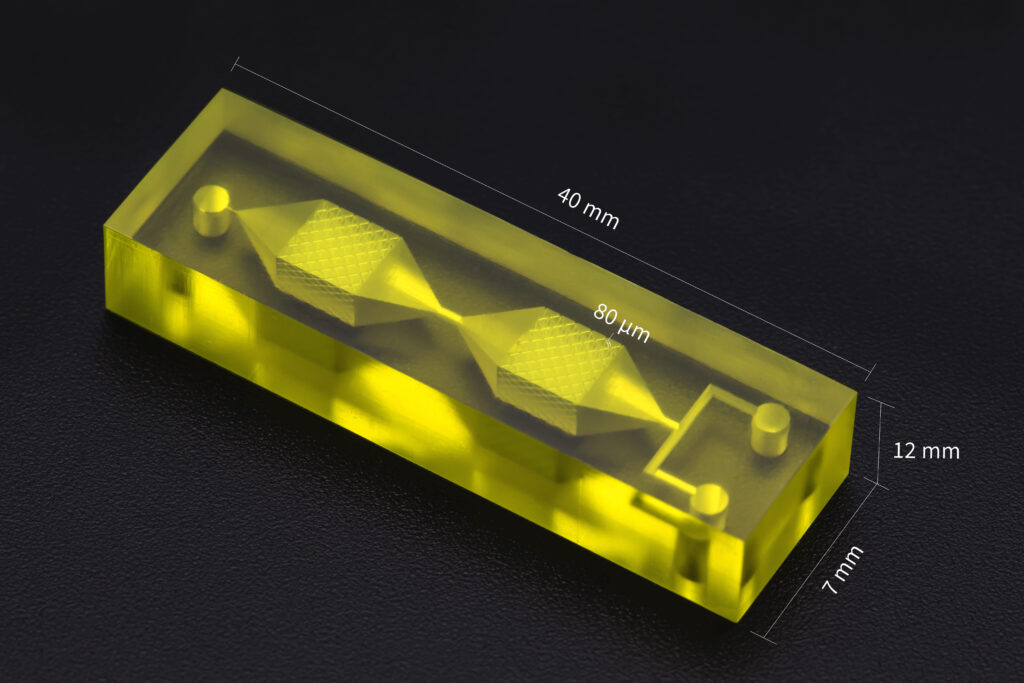

【活用例】PDMSデバイス

画像引用:BMF Japan 株式会社

また、BMF Japan株式会社は、PDMSデバイスの高速かつ高精細な製作が可能な「可溶性犠牲樹脂」を新しく開発しました。この独自の樹脂は硬化後に熱アルカリで溶解可能であり、精密な三次元微細構造を持つPDMSデバイスを簡単、迅速、そして低コストで作製できます。

【参考動画】

引用:犠牲樹脂とPDMSキャスティングプロセス|BMF JAPAN

まとめ

目まぐるしく移り変わる市場に対して、製造業を生業とする企業には常識を打ち破る対応力が求められ続けます。一言で3Dプリンターと言っても、用途に合わせた材料選択やオペレーション、さらにはモデリングが欠かせません。しかし、3Dプリンターの持つ試作品制作力は、必ず現状への打開策となるでしょう。

BMF Japan株式会社では、従来の切削加工や金型では難しい複雑で微細な構造を実現できる産業用3DプリンターmicroArchシリーズを取り扱っております。精度や予算など、重視したいポイントに合わせた製品のご提案も可能です。

また、医療機器、マイクロ流体、マイクロメカニクス、MEMS、科学研究など、様々な分野で、世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。