【目次】

1. 樹脂金型とは?

2. 樹脂金型で使用される材質の種類

3. 樹脂金型の構造と成形方法の種類

4. 樹脂金型で製作するメリット

5. 樹脂金型で製作するデメリット

6. まとめ

プラスチック製品を製造する方法の1つに、溶かした樹脂を金型に流し込むことで製造する方法があります。その際に使用される樹脂金型は、プラスチック製品の出来栄えを左右するため非常に重要です。

樹脂金型にはどのような種類や特徴があるのでしょうか。

本記事では、樹脂金型の材質や特徴、成形方法の種類、メリット・デメリットについて解説します。

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ精密3Dプリント技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

金型の製作に高精細・高精度3Dプリンターをご検討の際は、BMF Japan 株式会社にご相談ください。

1. 樹脂金型とは?

プラスチック製品を製造する際には、樹脂を直接削りだすことで作成する切削やシリコン型を使用した方法、樹脂金型を使用した方法などがあります。

樹脂金型とは、プラスチック製品を開発・製造する際に使用される金型のことです。溶かした樹脂を樹脂金型に流し込み、冷やして固めることでプラスチック製品を製造します。

樹脂金型を使用した方法は切削やシリコン型を使用した方法に比べて、精度の高い製品を大量生産することができます。一方で、金型の作成に費用と時間がかかるため、少ロットの生産では費用対効果が悪くなるといったデメリットもあります。

2. 樹脂金型で使用される材質の種類

樹脂金型には、使用される材質によっていくつかの種類があります。金型の使用目的によって、材質が異なってきます。以下は、樹脂金型の主な材質の特徴をまとめた表です。

ここでは、樹脂金型に使用される代表的な材質について紹介します。

鋼

鋼は、樹脂金型として一般的に使用されている材質です。

鋼とは鉄に0.02〜2.14%の炭素やその他の元素を加えた合金のことです。炭素の含有率が高くなるほど材料として硬くなりますが、強度は低下して脆くなります。樹脂金型は大量生産を前提としていることが多いので、耐摩耗性が重要となりますが、加工する樹脂の種類によっても適した鋼材が異なります。

アルミニウム

アルミニウムを用いた樹脂金型は、鋼材に比べて加工しやすく、金型作成にかかる時間を短縮できるメリットがあります。しかし、アルミニウム材は、鋼材に比べて柔らかく耐摩耗性が低いので大量生産には向いていません。少ロットの作成や大量生産の前の試作品を作成する簡易金型によく使用されています。また、一部ではアルミニウムの特性をよく理解して金型の軽量化とコストダウンを実現している例もあります。

樹脂

プラスチック製品を作るための金型の材質に、樹脂を使用するケースもあります。

近年では3Dプリンターの技術普及により、樹脂を用いた金型の作成事例が増加しています。3Dプリンターで金型を作成することにより、金属製金型に比べて金型作成コストを抑えられます。また、金型作成のリードタイムを短縮することも可能です。3Dプリンターを用いて金型の作成コストを抑え、リードタイムを短縮することで、少ロットの量産でも採算をとることができる可能性があります。

また、3Dプリンターの技術と、3Dプリンターに使用可能な樹脂の開発が進んだことで超複雑・微細構造のプラスチック製品を金型で作成可能になった例もあります。

BMF Japan 株式会社では、最終的に熱アルカリで溶かすことができる「可溶性樹脂」を開発しました。

一般的な金型は最終製品を金型から取り外す必要があるため、金型から取り出すことのできない複雑な構造や微細な構造は作成できません。しかし、可溶性樹脂で作成した金型は熱アルカリで、溶かして最終製品を取り出すことができるので、より微細な構造のプラスチック製品を作成することが可能になりました。

【参考動画】

3. 樹脂金型の構造と成形方法の種類

樹脂金型を用いたプラスチック製品の成型方法は多くの種類があります。

本章では加熱した樹脂を金型に注入する射出成形、内側から空気を吹き込むことで成型を行うブロー成形、樹脂を金型に入れて加圧・加熱することで成型する圧縮成形について解説します。

射出成形

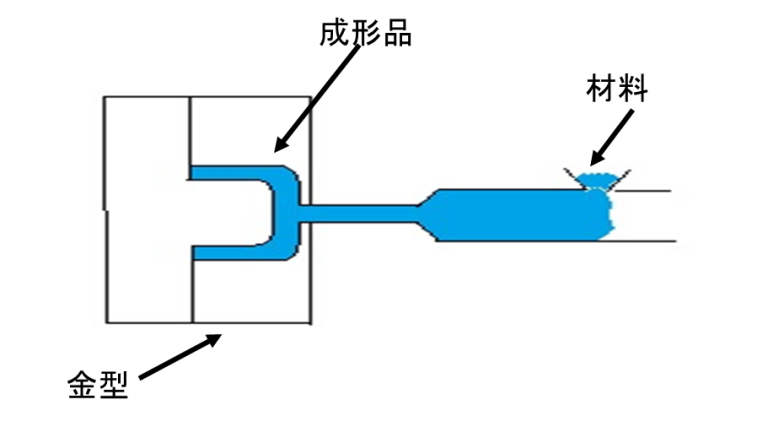

プラスチック製品の製造において、射出成形は主に使用されている方法の1つです。

身近なプラスチック製品ではプラモデルやスマートフォンのケースなど細かい構造をしたものでも高精度に作成することができます。

また、以下の記事では従来の射出成形と3Dプリンターの新素材である「可溶性樹脂」を活用した射出成形について比較しています。

ブロー成形

ブロー成形は、ガラス瓶の製造工程をプラスチック製品に応用した成形方法で、完成品は中空になるので「中空成形」と呼ばれることもあります。

主に中身が空洞である、ペットボトルや洗剤などの容器、ガソリンタンクなどの製造に利用されています。

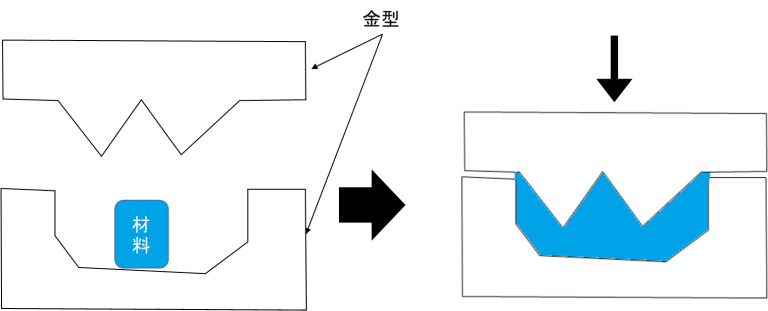

圧縮成形

圧縮成形は、プラスチック加工の初期から利用されている歴史ある成形方法で、常温では液体で一度加熱すると永久に固化する性質を持っている熱硬化性プラスチックを成形する方法として採用されています。

おもに、皿やどんぶり、服飾用のボタンなどの製造に使われています。

4. 樹脂金型で製作するメリット

樹脂金型にはいくつかのメリットがあります。本章では樹脂金型のメリットについて見ていきましょう。

高精度で大量生産ができる

プラスチック製品は材料となる樹脂をそのまま削って作成する切削という方法もありますが、切削では大量生産する場合には精度にバラツキが出てしまいます。一方で、樹脂金型は一度作成してしまえば、プラスチック製品を大量に高精度で生産可能です。

設計変更に対応できる

ベースとなる樹脂金型があることで、小規模な設計変更であれば金型を削ったり、肉盛りすることで対応可能です。

特に、3Dプリンターを用いて作った樹脂製の金型では、金属製の金型に比べて切削も容易であると同時に金型自体を再作成することも容易なので複数のバリエーションを試すこともできます。

異なる種類の製品材料に対応できる

プラスチックは温度が上昇すると膨張し、下がると収縮する性質があり、その比率を収縮率といいます。収縮率は材料によって異なりますが、収縮率が同じような材料であれば同じ金型を使用して製品を作成することができます。

5. 樹脂金型で製作するデメリット

ここでは樹脂金型のデメリットについて紹介します。

金型の作成費用が高額である

樹脂金型は作成費用が高額になることがデメリットであるといえます。また、小さな設計変更には金型を削ったり、肉盛りすることで対応することもできますが、大きな設計変更には対応が難しいので大きな設計変更の度に金型を作り直す必要が生じます。

そのため、3Dプリンターによって金型を作成したりプラスチックを直接削る切削などの方法が向いている場合もあります。

金型の作成には時間が必要

樹脂金型の作成には、1ヶ月以上かかる場合がほとんどです。金型を作り直す必要があるような大きな設計変更があった場合は、更に納期が伸びてしまうことになります。そのため、樹脂金型を使用した製造の場合、余裕を持った製造スケジュールをたてる必要があるでしょう。

ただし、3Dプリンターで金型を製作する場合は、プリンターにもよりますが数日程度で完成することが多いです。たとえばBMF Japan 株式会社の超精密3Dプリンターでは、マイクロ射出成形の解像度と公差に匹敵する機能でありながら、90%以上のケースで3~48時間以内に製作完了しています。また、大きな設計変更にも迅速に対応できます。

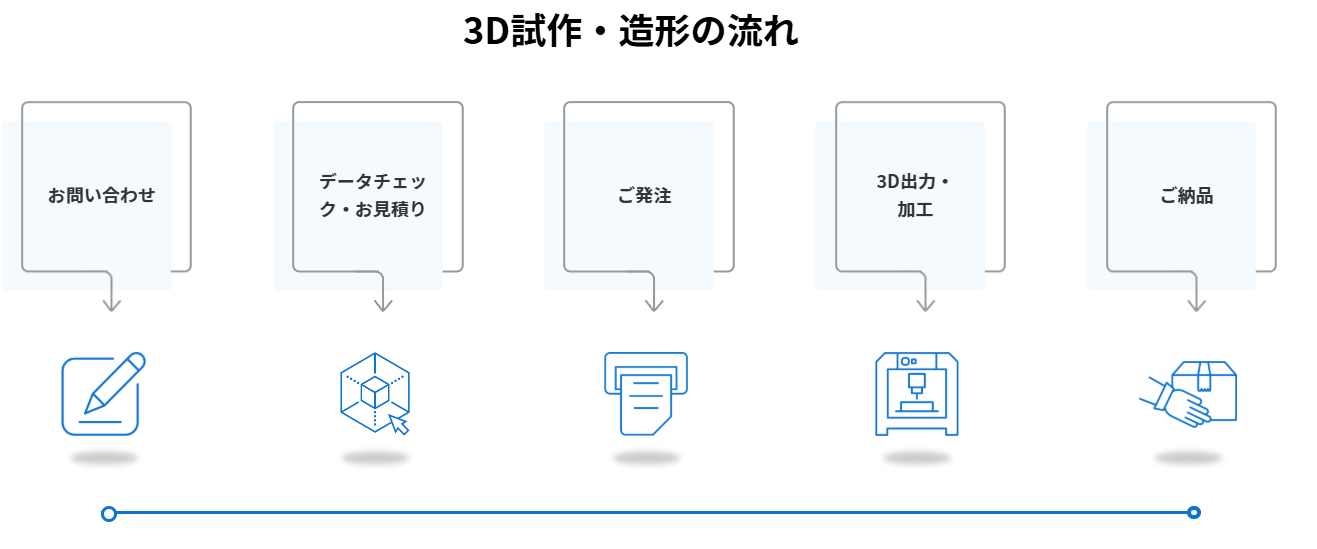

3Dプリンターを購入しなくても「3D造形サービス」を利用することも可能です。

金型作成に対応できない場合がある

350トン以下の小型の樹脂金型を作成できるメーカーは多くありますが、1000トン以上の中・大型金型を取り扱っているメーカーは数が少ないので製造する製品によっては金型の作成自体が難しいケースもあります。

また、樹脂を金型に流し込んだ後に製品を型から取り出すことが難しい形状では樹脂金型による加工自体が制約される場合もあります。

ただし、BMFJapan 株式会社で開発した「可溶性樹脂」をはじめ、さまざまな工夫によって型によって製作可能な範囲は広がりつつあります。

【参考動画】

また、以下の記事では金型成形と3Dプリンターによる成形を比較解説しています。

6. まとめ

プラスチック製品を製造するうえで必要となる樹脂金型の種類や特徴について解説しました。

樹脂金型には、素材や用途によっていくつかの種類があり、適切に選択することが重要です。特に、近年の3Dプリンターの技術革新や材料の開発によって、樹脂製の金型についても利用が広がりつつあります。

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ精密3Dプリント技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

金型の製作に高精細・高精度3Dプリンターをご検討の際は、BMF Japan 株式会社にご相談ください。