【目次】

1. 3Dプリンターとレジン

2. 3Dプリンターで使用されるレジンの種類と選定方法

3. 3Dプリンターにおけるレジンの活用事例

4. 3Dプリンターでレジンを使用する際に用意する物品と注意点

5. まとめ

3Dプリンターの中でも滑らかで精細な造形が可能な光造形方式の3Dプリンターでは、材料としてレジンが使われます。

本記事では、3Dプリンターの仕組みや造形材料であるレジンの特徴についての解説や、レジンを使用した造形事例についてご紹介します。

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ精密3Dプリント技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

試作品の製作に高精細・高精度3Dプリンターをご検討の際は、3D試作・造形サービスも可能なBMF Japan 株式会社にご相談ください。

1. 3Dプリンターとレジン

多くの種類がある3Dプリンターの中でも、レジンを材料とするのは光造形方式の3Dプリンターです。

ここでは、光造形方式をはじめとした3Dプリンターの種類と特徴を整理し、レジンについて紹介します。

3Dプリンターの造形方式

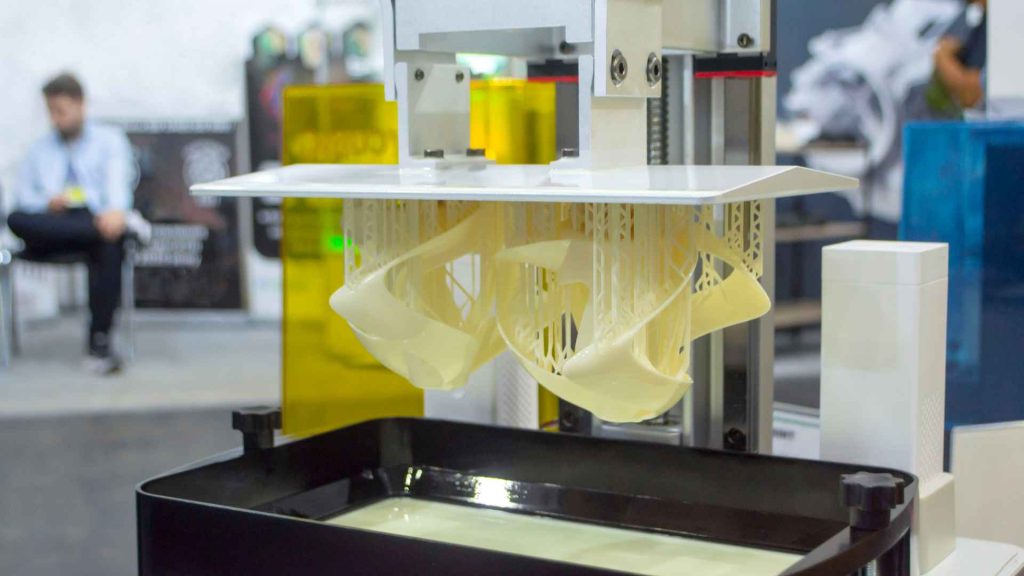

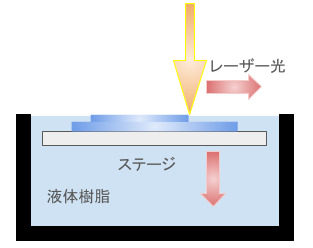

① 光造形方式

光造形方式ではタンク内を液状の光硬化樹脂で満たし、硬化させたい部分に光を当てることで硬化した樹脂層を造形し、硬化した樹脂の厚み分だけステージが下降することを繰り返しながら立体物を造形します。

ガルバノスキャナなどを用いてレーザー光の照射場所を制御して露光させる方式や、プロジェクターにより断面を一度に露光させる方式があります。

光造形3Dプリンターの造形方式は光の当て方により大きく3種類あり、それぞれにメリット・デメリットがあります。

方式 | 光の当て方 | メリット | デメリット |

SLA方式 (Stereo Lithography Apparatus) | 点状に照射 | 点状に硬化させ一筆書きで一層ずつ造形するため造形精度が高い | 造形速度が遅い |

DLP方式 (Digital Light Processing) | 面状に照射 (プロジェクター) | 面状に一層ずつ造形するため造形速度が速い | 大きな造形物では歪みが生じることがある |

LCD方式 (Liquid Crystal Display) | 面状に照射 (液晶パネル) | 面状に一層ずつ造形するため造形速度が速い | 液晶パネルのランニングコストが高い |

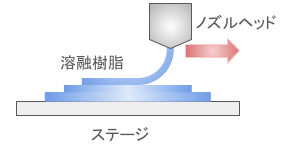

② FDM(熱溶解積層方式)

FDMは高温で溶かした造形材料樹脂をノズルから押出しながら積層させていくことで断面形状を造形し、繰り返し積層させることで立体物を造形します。

シンプルな造形方法であるため造形物の強度が高いというメリットがありますが、熱による造形物の反りや積層構造が目立ちやすいというデメリットがあります。

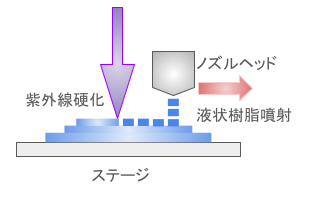

③ インクジェット方式

インクジェット方式では液状の光硬化樹脂をノズルで吹付けると同時に紫外線を照射し、硬化させた樹脂層を造形・積層させることを繰り返して立体物を造形します。

異なる光硬化樹脂を吹付けることでカラーの造形物を作成できるメリットがありますが、デメリットとして造形物が太陽光に弱いことや造形物を支えるサポート材の除去が必要なことがあります。

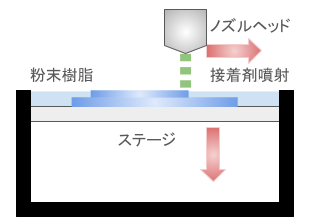

④ バインダージェット方式

バインダージェット方式は、粉末状の材料樹脂にノズルで接着剤を吹付け、任意の場所を硬化させることで層を造形し、ステージが下降することを繰り返して立体物を造形します。

着色した接着剤によりカラー造形が可能なメリットがありますが、造形物の表面がザラザラした仕上がりになるというデメリットがあります。

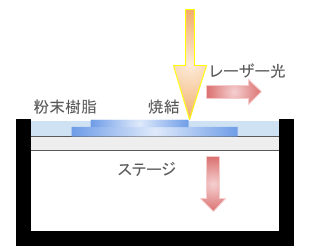

⑤ パウダーベッド方式

パウダーベッド方式は、バインダージェット方式と同様に粉末状の造形材料を硬化させますが、接着剤ではなくレーザー光線によって溶融・結合させることで立体物を造形します。

表面がザラザラした仕上がりになりやすいというデメリットはあるものの、樹脂材料だけではなく金属材料の造形が可能なことが特徴です。

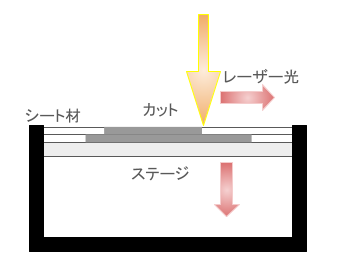

⑥ シート積層法

シート積層法は、一層ごとに必要な形状にカットしたシートを積み重ねて立体物を造形する方法で、バインダージェット方式やパウダーベッド方式における粉末をシートに置き換えた造形方式です。

着色されたシート材を使用することでカラー造形が可能ですが、造形物の形状によっては不要なシート材を大量に廃棄する必要があります。

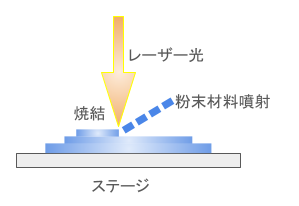

⑦ 指向性エネルギー堆積法

指向性エネルギー堆積法は、レーザー光を照射しつつ金属粉末等を吹付けることで溶融・結合させ、肉盛り溶接の要領で立体物を造形します。

金属材料特有の造形方式であり、金属溶接と似た方式のため耐久性の高い造形や異なる金属を組み合わせた造形が可能な点がメリットです。一方で、積層の段が目立ってしまったり寸法精度が低くなりやすいというデメリットもあります。

3Dプリンターの種類は以下の記事で詳しく紹介しています。

レジンと光造形3Dプリンター

レジンは樹脂の一種です。

樹脂とは樹木の皮を傷つけると分泌する樹液が固まったものを元々は指していましたが、現在は石油などから合成した「合成樹脂」も一般的に含みます。合成樹脂は低コストで加工性が高いため、現代には無くてはならない材料と言えるでしょう。

身の回りの「プラスチック」と呼ばれる製品は合成樹脂を加工したものです。

合成樹脂はその原料により多くの種類・性質がありますが、レジンはそのひとつです。

また、レジンは以下のような2種類に大別されます。

エポキシレジン | 2剤の化学反応により硬化、透明度が高い、重みがある |

UVレジン | 紫外線によって硬化、エポキシレジンより軽量 |

上記2種類の中でも、光造形3Dプリンターで使われるのは紫外線により硬化するUVレジンです。レジンの硬化させたい部分に紫外線を当て、硬化した樹脂の厚み分だけステージが下降することを繰り返して造形します。

また、UVレジンの中にも多くの種類があります。それぞれ強度や弾性、耐衝撃性などが異なり、用途に合わせて適切なレジンを選定し、目的に合った造形物を出力することができます。

光造形方式の3Dプリンターについては以下の記事で詳しく解説しています。

2. 3Dプリンターで使用されるレジンの種類と選定方法

3Dプリンターで使用されるレジンの種類や選定方法を解説します。

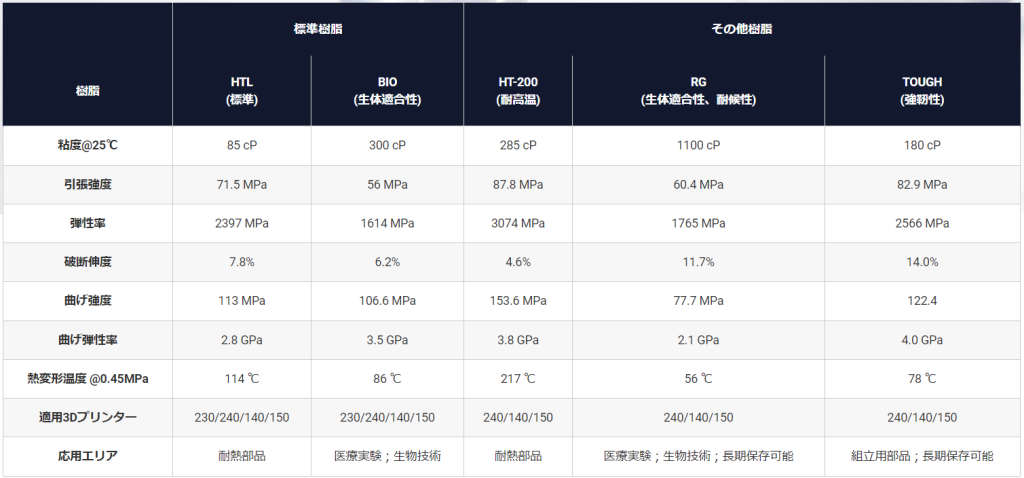

3Dプリンターで使用されるレジンの種類

レジンには多くの種類があります。光造形3Dプリンターでは、造形物の用途や目的に応じたレジンの使い分けが必要です。

ここでは代表的なレジンの種類を解説します。

① スタンダードレジン

汎用的なレジンで癖がなく、造形しやすいのが特徴です。

特化した機能が必要なわけではない場合や、さまざまなものを造形したい場合などはスタンダードレジンが良いかもしれません。

② 水洗いレジン

水洗いレジンは、造形後の未硬化のレジンを水で洗い流すことが可能です。

レジンは通常、造形後に未硬化のレジンをアルコール洗浄によって除去する工程が必要ですが、水洗いレジンは水で流すことで未硬化レジンを除去します。

洗浄後の廃液を産業廃棄物処理する必要がなく、硬化後に一般ゴミとして廃棄できます。

③ キャストレジン(ワックスレジン)

キャストレジンは、ロストワックス鋳造のロウ型の代わりになるレジンです。

ロストワックス鋳造とは、蝋(ろう)で作成した原型を耐火材で包み、焼くことで蝋を溶かし鋳型を作ります。そしてこの鋳型に目的の金属を流し込んで製品を作成します。

キャストレジンはこの蝋の代わりに使用可能なレジンです。

ジュエリーなど微細な造形物に向いています。

④ エキスパートマテリアルレジン

エキスパートマテリアルレジンは、取り扱いやすく安全性の高いレジンです。

具体的には以下のようなメリットがあります。

・人に有害な化学物質不使用でにおいも少ない |

ただし靭性が低く、負荷のかかる部品などの造形には不向きというデメリットがあります。

⑤ 高速造形用レジン

短時間で造形が可能なレジンです。

短期間の試作品製作に向きますが、強度が低くなる傾向があります。

⑥ 耐紫外線(UV)・耐候性レジン

光硬化レジンが苦手とする紫外線に対して耐性をもつレジンです。

屋外環境で使用される部品の製作に向いています。

⑦ 高強度系レジン(タフレジン)

通常のレジンよりも引張強度や剛性、耐衝撃性に優れたレジンです。

強度が高いため、機械部品など耐久性が求められる製品の製作に向いています。

⑧ 高耐熱レジン

100℃~300℃の高温環境に対応できるレジンです。

高温環境で使用される部品の製作に適しています。

⑨ PPライクレジン

ポリプロピレン(PP)の持つ柔軟性や耐摩耗性を再現したレジンです。

摩擦係数が低く、自動車部品や家電製品の試作に使用できます。

⑩ ABSライクレジン

ABS樹脂の持つ強度や耐衝撃性、耐熱性を再現したレジンです。

強度が必要な造形物におすすめです。

⑪ PEライクレジン

ポリエチレン(PE)の持つ軽量さや柔軟性、耐衝撃性を再現したレジンです。

包装材や容器の試作作成に適しています。

⑫ ESD(静電気放電)用ライクレジン

静電気放電抵抗性を持つため放電性に優れているレジンです。電子部品や回路を静電気から保護する特性があり、半導体部品や基板部品での使用に適しています。

⑬ ゴムライクレジン(フレキシブルレジン)

ゴムのような柔軟性や弾力性のあるレジンです。

柔軟性が求められるガスケットやスタンプの製作に向いています。

⑭ 透明レジン

造形物の透明度が高いレジンです。

透明な仕上がりとなるため、流体モデルの製作や照明カバーなど光透過率が求められる分野で使用されます。

ここではレジンの代表的な種類を取り上げましたが、ほかにもさまざまな樹脂が日々開発されています。

高精細・高精度3Dプリンターを提供しているBMF Japan 株式会社では、熱による溶解、冷却による硬化を経た後、熱アルカリで溶解可能な性質を持った「可溶性樹脂」を開発しました。

可溶性樹脂によって溶解可能な金型を3Dプリンターで作成することで、以下の動画のように目的の造形物を射出形成することができます。

【参考動画】

3Dプリンターで使用するレジンの選定方法

3Dプリンターで使用するレジンには多くの種類があります。選定の際の一番のポイントは造形物の用途や目的に合ったレジンを選ぶことです。

特に造形物の剛性や柔軟性、耐熱性はレジンによって大きく異なるため、たとえば以下のように造形物に求める性能から使用するレジンを絞り込んでいきましょう。

造形物 | 求められる性能 | レジンの種類例 |

試作・プロトタイプの作成 | 低コスト、高精度、造形スピード | スタンダードレジン、高速造形用レジン、ABSライクレジンなど |

アクセサリーやネイルアートの作成 | 透明、着色可能 | 透明レジンなど |

治具や工具の作成 | 耐久性、強度、耐熱性 | 高強度レジン、高耐熱レジンなど |

最終品の作成 | 耐久性、強度、精度、耐紫外線 | 耐紫外線レジン、耐候性レジン、高強度系レジンなど |

高温環境で使用される造形 | 耐熱性 | 高耐熱レジンなど |

パーツの作成 | 各種樹脂のような柔軟性、耐衝撃性、耐摩耗性など | 樹脂系レジン(PPライク、ABSライク、PEライク)など |

絶対的な強度など特別に求める性質が無く、幅広くさまざまなものを造形したい場合にはスタンダードレジンがおすすめです。

また、上記以外のポイントとして、レジンの取り扱いやすさや安全性、3Dプリンターとの相性を考慮すると以下のような点も重要です。

・低アレルゲンであるか |

メーカー純正のレジンであるかどうかは、造形のクオリティを追求したい場合には特に重要です。例えばBMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ3次元リソグラフィ技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

科学分野の研究における機器や人体に埋め込む医療器具などの造形も可能で、そのクオリティを保つために純正レジンをはじめとする多くの材料の開発も進んでいます。

3Dプリンターの材料については以下の記事で詳しく解説しています。

3. 3Dプリンターにおけるレジンの活用事例

3Dプリンターは今やさまざまな分野で活躍しています。

ここでは3Dプリンターにおけるレジンの活用事例を紹介します。

医療分野での応用

CTやMRIによって撮影した人体の3Dモデルから実際の骨格や臓器モデルを製作することで、手術シミュレーションの支援ツールとして活躍しています。

また、実際に人体に埋め込むための医療器具として高い精度が求められるステントの試作に、生体適合性樹脂と高精度光造形3Dプリンターが活用されます。

【参考動画】

この動画のステントは、BMF Japan 株式会社の高精細・高精度の産業用3Dプリンターと超高精度を実現可能な生体適合性樹脂を使うことにより、従来の金属材料からの置き換えを実現しました。

3Dプリンターの医療分野における応用事例は以下の記事で詳しく解説しています。

実験や研究における活用

化学実験や研究に使用する実験用器具においても、3Dプリンターが活用されています。

3Dデータを作成すれば細かなニーズに対応したオリジナルの器具を製作できる上、何度でも同じ器具を簡単に製作できることで反復実験にも対応可能なのが3Dプリンターのメリットです。

実験や研究に最適化された実験器具の製作において、今後3Dプリンターの活用は広がっていくと期待されています。

【参考動画】

この動画のマイクロ流路は、BMF Japan 株式会社の高精細・高精度の産業用3Dプリンターと新開発の「可溶性犠牲樹脂」により10.0×6.0×2.0m㎥という超微細サイズを実現しました。

マイクロ流路デバイスは、これまではおもに医療分野の研究にて用いられてきましたが、近年は自動車や機械分野の基礎技術の研究開発や、環境・エネルギー分野の水質分析、土壌モニタリングなどさまざまな分野に広がりを見せています。

3Dプリンターの実験や研究における活用は、以下の記事で詳しく解説しています。

4. 3Dプリンターでレジンを使用する際に用意する物品と注意点

3Dプリンターでレジンを使用して造形する際に必要なものと、レジンを使用する際の注意点を紹介します。

3Dプリンターでレジンを使用する際に用意する物品

3Dプリンターでレジンを使用する際は、以下の物品を準備します。

| 物品 | 用途 |

| スクレーパー | 造形物を3Dプリンターの土台から切り離す際に使用 |

| 洗浄液 | 造形後に未硬化樹脂を洗浄 |

| 手袋・保護具・マスク | レジンや洗浄液は有毒であるため |

| 二次硬化器 | 造形直後は硬化が完了していないため、二次硬化によって完全に硬化させる |

| 超音波洗浄機 | 造形物の隙間に入ったレジンなどを洗浄する |

| ブラシ・ニッパー | 造形物についた埃を掃除したり、サポート材を除去する |

レジン使用時の注意点

レジンは人体にとって有害な物質です。また品質を保つためには適切に取り扱う必要がある材料です。

以下の点に注意し、安全に3Dプリンターを使用しましょう。

① 素手で触らない

レジンは人体に有害であり、皮膚に直接触れることはとても危険です。

皮膚の炎症やかぶれの原因になるだけでなく、レジンアレルギーを発症するリスクもあるので、必ずゴム手袋などを着用して取り扱うようにしましょう。

万が一レジンが皮膚に付着した場合には、UVライトに当てると発熱するため絶対に当てず、すみやかにIPA(イソプロピルアルコール)か薬用せっけんで落としましょう。(IPAは肌を傷める可能性があるため、心配な場合はせっけんが安心です。)

また気化したレジンを吸い込む危険もあるため、レジン使用中は必ず換気することが必要です。

② レジンの保管と取扱い、廃棄方法

レジンは品質を保つために、10℃~30℃の温度範囲で直射日光の当たらない場所で保管しましょう。レジンの分離を防ぐために、定期的に容器を振ることも有効です。

使用時は室温25度以上の環境を整えましょう。室温が低すぎると造形物の中に気泡ができやすく、硬化した際にくぼみとなって仕上がりのクオリティに影響します。可能であれば30度以上が安心です。

またレジンを廃棄する場合は太陽光などで充分に硬化させ、可燃ゴミとして処理します。

5. まとめ

各種3Dプリンターの仕組みや活用事例、レジンの種類について解説しました。

レジンを材料とした3Dプリンターによる造形は、目的に合ったレジンの種類や3Dプリンターの性能を見極めることが重要です。

BMF Japan株式会社の「microArch®シリーズ」は、独自開発のPµSL技術(マイクロ精密3Dプリント技術)に基づき、2μm/10μmの優れた光学解像度と、±10μm/±25μmの正確な公差制御を実現し、「0.01mm~100mm」の範囲で精密な3次元微細加工が可能な3Dプリンターです。

試作品の製作に高精細・高精度3Dプリンターをご検討の際は、3D試作・造形サービスも可能なBMF Japan 株式会社にご相談ください。