【目次】

1. 細胞を取り扱う研究におけるコストの壁

2. 細胞の取り扱いにおけるコスト課題を解決できる3Dプリンター

3. 細胞の取り扱いに用いられる3Dプリンター新技術「PμSL技術」と従来技術「TPP」との比較

4. PμSL技術を搭載した3Dプリンターの造形事例

5. まとめ

再生医療・細胞医療・遺伝子治療分野における新技術開発や研究では細胞培養ディッシュやマイクロ流体デバイスといったツールが不可欠ですが、これらの製造にも3Dプリンターを活用することで高精度・低コストで製造可能になりました。

今回の記事では、細胞培養ディッシュやマイクロ流体デバイスといった細胞の取り扱いにおいて必須となるツールへの3Dプリンターの活用メリットや事例、高品質な製品を可能とした新技術について解説します。

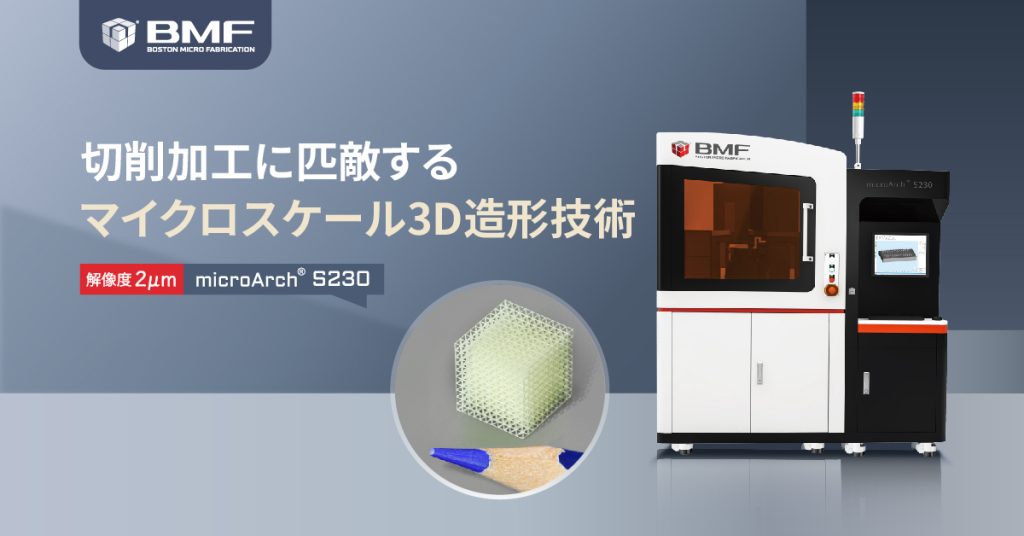

BMF Japan株式会社では、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。また、BMFの産業用3DプリンターmicroArchシリーズなら従来の切削加工や金型では難しい複雑で微細な試作を実現できます。

世界中のお客様のニーズに合わせて、最適な3Dプリンティングソリューションをご提案します。ぜひお気軽にご相談ください。

1. 細胞を取り扱う研究におけるコストの壁

従来の治療法では難しい疾患や外傷への新たな治療方法として、再生医療・細胞医療・遺伝子治療の研究開発が日々進められています。日本における再生医療・細胞医療・遺伝子治療分野は導入期から成長期に入ったとも言われ、世界市場規模は2030年に約6.8兆円へ、40年には約12兆円まで拡大することが予測されています。世界規模での医薬品全体の市場規模約100兆円に対して、再生医療・遺伝子治療は10%を占めており、今後シェアはより拡大していくでしょう。

(引用:https://ps.nikkei.com/thermofisher2211/index.html)

再生医療・細胞医療・遺伝子治療のグローバル化が進む中、これらの分野での製品開発品数を比較すると、米国・欧州・中国・日本の順となり、特に米国が半数以上を占めています。さらに実用化件数で見てみると、その順位は米国・欧州・韓国・日本となります。日本はiPS細胞をはじめとした再生医療・細胞医療・遺伝子治療分野における研究開発レベルは世界でもトップに位置するものの、ほかの海外諸国と比較すると製品開発品数や実用化件数が著しく少ないと言えます。

たとえばiPS細胞は2006年に誕生したものの、2024年現在実用化には至っていません。各医療分野の実用化が滞っている背景にあるのが、製造コストの問題です。たとえばひとつのiPS細胞を製品化する際に発生するコストは、10億円かかると言われています。

日本国内ではベンチャー企業の参入をはじめとした知見から製品化までの新しいビジネスモデルの確立をはじめ、各研究機関やメガファーマにおけるコスト課題の解決を急務としています。

(引用:https://www8.cao.go.jp/cstp/kyogikai/life/4kai/siryo3-1-2.pdf )

2. 細胞の取り扱いにおけるコスト課題を解決できる3Dプリンター

【造形事例】3Dプリンターによる細胞培養ディッシュ

細胞培養ディッシュやマイクロ流体デバイスは、細胞の取り扱いに必須のツールであり、培養や分化する組織や細胞に応じた形状・素材のものを選定する必要があります。

ここでは3Dプリンターで製造できるおもなツールと、3Dプリンターで解決できるコスト課題について解説します。

まず、細胞培養ディッシュとマイクロ流体デバイスの特徴を以下にまとめました。

細胞培養ディッシュ | ・細胞や組織の培養、分化、計量といった処理に必要なツール ・細胞培養シャーレとも呼ばれる ・取り扱う細胞の種類によって表面加工や材質(ガラスやポリスチレンが主流)、形状(丸型と角形)が異なる ・細胞培養ディッシュ本体には、保管や培養に適した内部環境を作るための蓋と底の密閉性や、細胞や組織の状態を外部から観察するための透明性なども求められる |

マイクロ流体デバイス | ・マイクロ流体力学を用いた装置 ・マイクロ流体デバイス内の流路へ少量の流体や細胞、組織を流すことで、マイクロスケール環境での移動や混合・分離を可能にする ・再生医療・細胞医療・遺伝子治療分野における細胞の分析、分離、計測に使用 ・自動車機械分野や環境エネルギー分野での研究開発にも用いられる ・今後市場規模は拡大傾向にあると予想されている |

特に研究開発においては異なる細胞を少量ずつ、分化・培養・観察・分析といった異なる取り扱いを同時進行で行うため、取り扱いに応じた細胞培養ディッシュやマイクロ流体デバイスをオーダーメイドで作成する必要があります。たとえば細胞培養ディッシュは細胞の種類や作業内容によって、底面に異なる加工がほどこされたものが必要となります。人による細胞や薬液の取り扱い時は丸型で良いものの、ロボットハンドやアームによるロボティクス作業の場合には、把持できる角型の細胞培養ディッシュが求められます。細胞培養ディッシュやマイクロ流体デバイスは同型を大量生産するツールではないため、研究開発におけるコストを圧迫する傾向があります。

再生医療・細胞医療・遺伝子治療分野におけるグローバル競争で優位性に立つために、製品化や実用化へスムーズに移行するためには、コスト課題の解決が必須です。

そのひとつの方法として有効なのが、3Dプリンターの活用です。3Dプリンターは、細胞培養や分化といった細胞の取り扱いに必要なツールを低コスト、高精度で製造できます。

3Dプリンターは大量生産には向かないものの、必要な分だけオーダーメイド可能で、コストカットが実現できます。

マイクロ流体デバイスの種類やメリット、選定ポイントについては以下の記事でくわしく解説しています。

3. 細胞の取り扱いに用いられる3Dプリンター新技術「PμSL技術」と従来技術「TPP」との比較

細胞の取り扱いを適切に行える細胞培養ディッシュやマイクロ流体デバイスを製作するには、高精度の3Dプリンタ―を選択する必要があります。

近年3Dプリンターの技術も進歩し、マイクロスケールや高精度での細胞の取り扱いを実現できるツール製作が可能となりました。その技術が「PμSL技術」です。PμSL技術の概要と、従来技術である「TPP」との比較を解説します。

PμSL技術とは

PμSL技術とは、「Projection Micro Stereolithography(プロジェクション・マイクロ・ステレオ・リソグラフィー)」と呼ばれ、金型を必要せずにマイクロスケールの微細構造を一体成型できる光造形技術です。

この技術には以下の2つの優れた利点があります。

①2μmと10μmの画期的な解像度で、それぞれ±10μmと±25μmの公差を達成できる

②実用的な造形サイズ(※)でありながら、造形サイズ全体の範囲内で同じ解像度を維持できる

この方法により、数センチメートルの全体サイズと数十ミクロンの微細構造を同時に兼ね備えたクロスディメンション部品を実現することができます。

※「実用的な造形サイズ」とは以下の通りです。

光学解像度2μmの場合:最大50mm(L)*50mm(W)*50mm(H)まで

光学解像度10μmの場合:100mm(L)*100mm(W)*75mm(H)まで

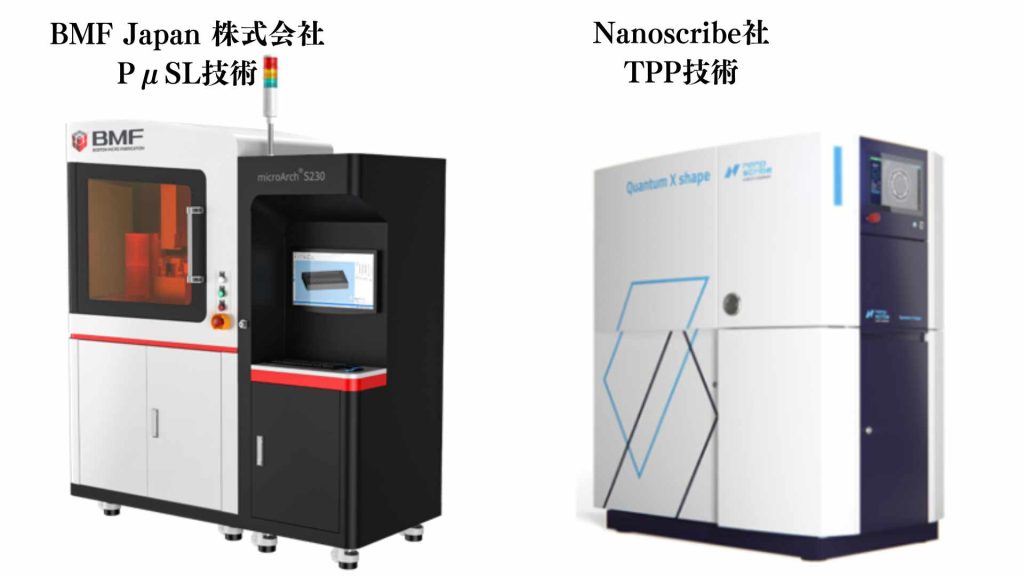

マイクロ光硬化3Dプリント技術には、もうひとつ従来からのTPP(Two-photon polymerization based direct laser writing)技術があります。

PμSL技術はダイナミックマスクのグラフの全面を紫外線で露光し樹脂を硬化させる造形技術であるのに対し、TPPは超高速パルスレーザーを利用して、焦点領域にある感光性材料(樹脂、ゲルなど)を固化させる造形技術を指します。

PμSL技術とTPP技術の比較

マイクロ光硬化3Dプリント技術性能面で、PμSL技術とTPP技術を以下の一覧で比較しました。

| PμSL技術 | TPP技術 | |

| 光源 | UV LED(405 nm)、面光源 | 近赤外レーザー 点光源のみ |

| 光学解像度 | 2µm/10µm/25μm | <– 200 nm |

| 積層ピッチ | 5~50 µm | < 10 µm |

| プリントスピード | 速い | 遅い |

| 造形サイズ | cm、最大 100mm(L)×100mm(W)×75mm(H) | ≤mm、範囲が限定される |

| ランニングコスト | 安い | 高い |

| 造形材料 | 【光硬化性樹脂】 耐熱性樹脂、生体適合性樹脂、高靭性樹脂、耐候性エンジニアリング樹脂など【セラミックス】 アルミニウム、ジルコニア【特殊材料】 ハイドロゲル、ナノ粒子添加複合材料 | 感光性樹脂 シリカナノコンポジット(silica nanocomposite) ハイドロゲル |

| 応用領域 | 【アカデミア分野】 生物医学 ・細胞培養足場 ・薬物送達用マイクロニードル ・マイクロ流体 バイオニクス、流体力学、材料科学、音響学など【産業用途】 バイオメディカル ・内視鏡 ・オルガノイドチップ 電気・磁気機能デバイス ・チップテストソケット ・テラヘルツデバイス ・5Gミリ波アンテナ | 【アカデミア分野】 生物医学 ・細胞足場 ・マイクロ流体 ナノ光学 ・マイクロレンズ ・フォトニック結晶 ・ナノアンテナなど 加工規模と速度の制限のため、TPP技術の産業応用は比較的少ない。 |

3Dプリンターとしての精度はもちろん、コストや幅広い材料を選択できる柔軟性、プリントスピードの速さなどの面から見て、PμSL技術が優位と言えるでしょう。

TPP技術とPμSL技術の詳細な比較については、以下の記事でくわしく解説しています。

4. PμSL技術を搭載した3Dプリンターの造形事例

BMFのmicroArch シリーズは、PμSLマイクロスケールを搭載し製品化された世界初の3Dプリンターです。BMFの3Dプリンターの細胞培養ディッシュとマイクロ流体デバイスの製作に加えて、毛細血管オルガノイドチップの製作事例を紹介します。

細胞培養ディッシュの製作事例

microArch® S240により、一体成型、生体適合性樹脂による40.0×12.0×7.0mm³、格子のスティック径80µmの細胞培養ディッシュを製作した事例があります。内部には3次元チャンネルと格子構造を搭載しました。

【造形事例】:3Dプリンターによる細胞培養ディッシュ

マイクロ流体デバイスの製作事例

光硬化性樹脂を使用した複雑なマイクロ流体デバイスをはじめ、新しく開発した可溶性樹脂とPDMS転写ロセスにより、PDMS製のマイクロ流体も製作可能です。

以下はBMFの精密3DプリンターmicroArch® S240で製作したマイクロ流体デバイスです。サイズ35×15×6.2 mm³の3次元格子状内部流路で、流路幅は0.2mmです。

【造形事例】: 蛍光検出マイクロ流体

毛細血管オルガノイドチップ

BMFの高精度3Dプリンターは、再生医療・細胞医療・遺伝子治療の技術躍進にも寄与しています。

毛細血管オルガノイドチップは、BMFのマイクロスケール3Dプリンティング技術と臓器チップが融合して誕生した、従来の培養限界を突破したレベルまで細胞を成長させることができる新技術が搭載されたツールです。高い細胞培養密度による数週間の長期培養や多様なオルガノイドの実現が可能です。

左:ヒト血液の栄養と代謝物質の輸送機能を模倣できるBMF製毛細血管オルガノイドチップを搭載した培養システム

右:毛細血管オルガノイドチップ(全体:18 mm(L)x 10 mm(W)x 5 mm(H)、細胞培養チャンバー:10 mm(L)x 6 mm(W)x 2 mm(H))

上記右の毛細血管オルガノイドチップは、2µmの光学解像度の3Dプリンタ―microArch® S230と生体適合性樹脂で製造されています。

内部には擬似毛細血管構造と、70本以上の壁厚20 µmのチャンネルが含まれており、チャンネルの表面には、直径7〜10µmの微細孔が均等に多数配置されています。これにより、代謝栄養供給や代謝物質の輸送機能を模倣しています。

毛細血管オルガノイドチップは人間の臓器の機能に近い生体外培養が可能で、薬の効果の正確な分析から、個々の患者に合わせた治療計画の立案や、新薬開発プロセスの改善が期待できます。さらに、細胞モデルの培養、薬物の試験と分析を 2週間以内に完了できるため、効率良く治療を進められます。

毛細血管オルガノイドチップのイメージ図

毛細血管オルガノイドチップを使用して行われたBMFサンディエゴ研究所の研究は、以下のような大きな進展を遂げています。

① 腎近位尿細管オルガノイド組織培養と腎毒性研究

毛細血管オルガノイドチップの灌流システムによって培養された腎臓細胞は、14日間で完全な近位尿細管組織に成長しました。

また、培養した腎組織に対する塩化カドミウム誘発腎毒性実験では、実際の腎組織に対する結果と一致することが確認されました。

② iPSC由来心筋細胞の培養

BMFの毛細血管オルガノイドチップのユニークな点は、ヒトのiPSC由来心筋細胞など、培養が困難な細胞もサポート可能であることです。このチップを用いて培養された心筋細胞は、4週間以上継続的に拍動したことが確認されました。(最終的には研究者が実験を自主的に終了しました)

5. まとめ

再生医療・細胞医療・遺伝子治療で発生するコストの壁を解決する3Dプリンターについて解説しました。3Dプリンターを活用することで、細胞培養ディッシュやマイクロ流体デバイスといった研究や試験、開発に必要なツールを効率的に、コストを抑えながら必要数のみ作成することが可能です。

BMF Japan株式会社では、医療分野をはじめ、マイクロ流体、マイクロメカニクス、MEMS、科学研究など様々な分野で、精度や予算等、重視したいポイントに合わせた製品のご提案を行っております。

細胞や臓器培養における新技術ツールの開発にも寄与したBMFの産業用3DプリンターmicroArchシリーズなら、細胞の取り扱いに関するコスト削減はもちろん、試験や検証工程の最適化や効率化も実現できます。細胞の取り扱いに関する3Dプリンター導入を検討している際には、ぜひお気軽にご相談ください。