医療や美容分野における新たな投薬手段として、マイクロニードルの採用が増えています。

マイクロニードルはその名の通り微細な針であるため、加工はかんたんではありません。品質を確保しようとすると歩留まりが悪くなることから、微細な加工に対応できる3Dプリンタの活用が進んでいます。

この記事では、マイクロニードルの特徴や用途、マイクロニードル製作における3Dプリンタのメリットを紹介します。

ミクロンオーダーの光造形3Dプリンターは、ぜひ一度BMFまでご相談ください

マイクロニードルとは

マイクロニードルは、直径及び長さが1mm未満の極小の針です。マイクロニードルが形成されたシートを含め、マイクロニードルとよぶこともあります。マイクロニードルは、主に医療や美容分野で採用されており、その用途は広がっています。

マイクロニードルの材料には、当初は金属が使われていましたが「アレルギー反応が生じること」「針が折れたときに体内に残る危険性があること」が課題となっていました。そのため近年では、生分解性バイオポリマーが使われるようになっています。

マイクロニードルの種類

マイクロニードルは主に、注射器のように貫通孔がある「中空型」と「中実型」に分類できます。また中実型はさらに、ソリッド型、コート型、溶解型に分類されます。それぞれの特徴について解説します。

| 中空型 | 注射針のように皮膚に差し込んだ後、ポンプなどを用いて多くの薬液を皮膚内に送達する。薬剤選択の自由度が高い | |

|---|---|---|

| 中実型 | ソリッド型 | マイクロニードルにより皮膚に穴をあけ、その穴の上部に薬液をしみこませたパッチを適用することで、薬剤を送達する |

| コート型 | マイクロニードル自体に薬剤を塗布し、皮膚に差し込んだ後一定時間保持することで、皮膚内で溶解させる | |

| 溶解型 | マイクロニードル自体が薬剤を含んだ生分解性ポリマー溶液でできており、皮膚内でマイクロニードルを溶解させる | |

マイクロニードルの用途

マイクロニードルは、生分解性であること、痛点を感じないことなどからさまざまなメリットがあります。これらの特徴を活かして、どのような用途に使われているのかを解説します。

医療分野での用途

マイクロニードルの医療分野での用途は主に、局所的な麻酔や薬品の投与がメインです。またバイオ、細胞の研究や採血針、皮内のサンプリングなどにも採用されています。

近年は、貼るワクチン(ワクチンパッチ)など、新たな用途への活用も期待されています。

美容分野での用途

マイクロニードルは、医療分野だけでなく美容分野への採用も活発です。マイクロニードルでは、さまざまな有効成分を角層まで浸透させることができます。

例えば、うるおいを保つような成分を体内に取り込むことで、小ジワ対策や肌のハリ向上、ターンオーバー促進などが期待できます。

医療分野におけるマイクロニードルのメリット

マイクロニードルは、従来の経口剤や注射(経皮接種)と比較して、大きなメリットがあります。

経口剤との比較

経口剤を使用する場合、胃などの消化器官を通過する必要があるため、薬剤本来の効果を十分に得られない場合があります。一方で、皮下に直接投与できるマイクロニードルであれば、消化器官の影響を受けることはありません。

また、消化器官を通過することで生じる可能性のある薬剤の副作用も、マイクロニードルによる送達であれば影響を抑えられる可能性があります。

注射(経皮接種)との比較

注射では、薬剤を一点に集中的に投与することになりますが、マイクロニードルであれば複数の針を形成することで広範囲に投与できます。

注射の痛みは痛点のある真皮に到達することで生じます。マイクロニードルを使用すれば、真皮まで到達しないため痛みを感じることはありません。物体を通さない角質層は通過し、真皮よりも浅い領域で薬剤を浸透させることが可能です。

特に子供の場合には、注射そのものや注射の痛みを嫌がることも多く、予防接種をするにもスムーズにこなすことは困難です。そのような状況であっても、マイクロニードルを形成したパッチであれば、抵抗感なく必要な投薬を行えます。

また、注射の処置を行うには資格が必要であるため、多くの場合には病院に行く必要があります。一方で、マイクロニードルパッチで代用することができれば、忙しい時期に混んだ病院に行くことなく、自分で投薬を行うことが可能です。

このように、マイクロニードルの活用には大きなメリットがあります。

マイクロニードルの製造方法

マイクロニードルは、細すぎたら折れてしまい、太すぎると皮膚を貫通できないため、適切な太さ・長さの針を構築する必要があります。マイクロニードルは、パッチの表面に複数の本数を形成することが必要です。

マイクロニードルの製造方法には、主に射出成形やレーザー加工が用いられますが、これらの加工方法ではうまくいかないこともあるため、3Dプリンティングが採用される機会が増えてきています。

射出成形

射出成形は、マイクロニードルの製造方法の中でももっとも一般的な加工法です。

射出成形では離型の際に針の突起部分が折損してしまうことが多く、高い品質の製品を確保しようとすると、歩留まりが悪くなってしまいます。

また材料の収縮率の影響など、針の根元の部分で湾曲してしまうため、注意が必要です。

レーザー加工

レーザー加工は、マイクロニードルの加工の中でも薬剤を通過させる穴をあけるために行われる加工法です。

射出成形など他の加工法で製造したマイクロニードルに対して、必要な大きさの穴を開ける際に用いられます。微小な針にさらに精度の高い穴をあける必要があるため、難易度の高い技術です。

3Dプリンティング

射出成形では難しい加工でも、3Dプリンティングであれば課題を解消することが可能です。

3Dプリンティングは材料を積層していくため、複数の針を一体で成形するような複雑な形状の製品に向いています。

BMFの超高解像度3Dプリンタであれば、独自の光造形技術「PµSL」によって、ミクロンオーダーのマイクロニードルの製作が実現します。

マイクロニードルの造形の事例

BMFの超高解像度3Dプリンタによる、マイクロニードルの製作事例をご紹介します。

マイクロニードルアレイ

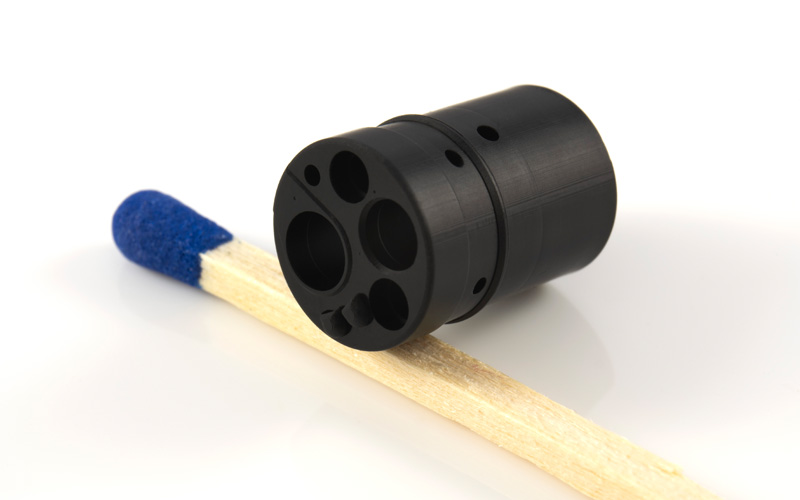

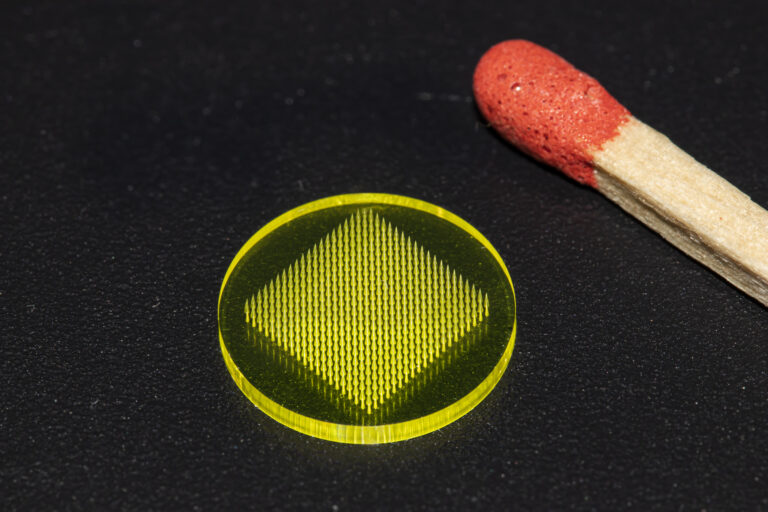

マイクロニードルのサンプルモデルです。

10.0mm×10.0mm×1.8mmの台座の上に、50μm間隔で針を並べることができます。

針側壁には、φ25μmの流路が設置されています。

マルチマイクロチャネルマイクロニードル

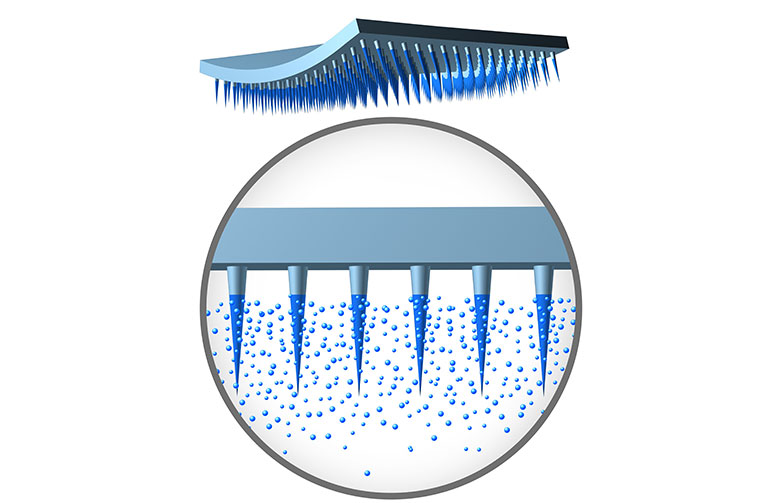

化学療法で使われるマイクロニードルです。

化学療法剤を患部に正確に送り、さらに電界を使って薬剤の拡散を促進し、細胞の内部に薬剤を浸透させることができます。

美容医療向けマイクロニードル

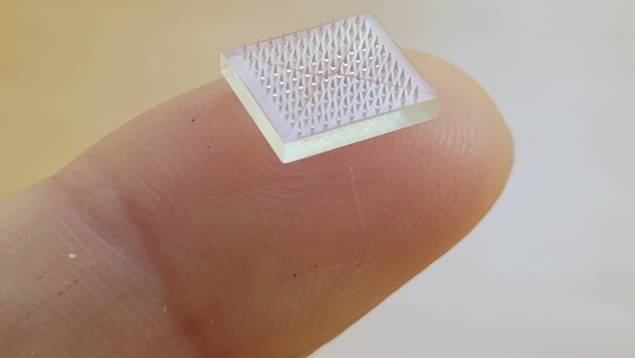

医療美容の分野で使われるマイクロニードルです。

皮膚修復にも応用されており、マイクロニードルを使用して損傷した皮膚の再生を促進し、効果的な皮膚修復を実現します。

マイクロニードルにおける3Dプリンター活用例まとめ

マイクロニードルは、従来の投薬手段では難しかった消化器官による影響や、痛みなどを解消できる有用な選択肢です。しかし、微細な針を複数加工する必要があるため加工が難しく、歩留まりが悪くなってしまいます。

3Dプリンタは、半導体製造装置向けに微細で複雑な形状の加工に実績があるため、マイクロニードルの加工にも対応でき、他の加工法に比べると大きなメリットがあります。今後も活用が拡大していくでしょう。